|

|||||||||||||||

Все документы, представленные в каталоге, не являются их официальным изданием и предназначены исключительно для ознакомительных целей. Электронные копии этих документов могут распространяться без всяких ограничений. Вы можете размещать информацию с этого сайта на любом другом сайте.

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

БЛОКИ ИЗ

ПРИРОДНОГО КАМНЯ

ДЛЯ ПРОИЗВОДСТВА ОБЛИЦОВОЧНЫХ ИЗДЕЛИЙ

ТЕХНИЧЕСКИЕ УСЛОВИЯ

ГОСТ 9479-84

(СТ СЭВ 6315-88,

СТ СЭВ 5975-87)

ГОСУДАРСТВЕННЫЙ СТРОИТЕЛЬНЫЙ КОМИТЕТ СССР

Москва

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

|

БЛОКИ ИЗ

ПРИРОДНОГО КАМНЯ ТЕХНИЧЕСКИЕ УСЛОВИЯ Natural stone blocks for facing products manufacture. Specifications |

ГОСТ

9479-84 |

Дата введения 01.07.85

СОДЕРЖАНИЕ

Настоящий стандарт распространяется на блоки, добываемые из массива горных пород, обладающих декоративными свойствами, и предназначенные для изготовления облицовочных плит, архитектурно-строительных изделий и других облицовочных материалов.

Стандарт не распространяется на стеновые блоки из природного камня, а также бесформенные блоки.

(Измененная редакция, Изм. № 1).

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1. Блоки должны выпускаться в соответствии с требованиями настоящего стандарта по технологическим регламентам, утвержденным в установленном порядке, и характеризоваться: формой, длиной, шириной, высотой и объемом; качеством поверхности; физико-механическими свойствами породы блока, отделяемого от массива (монолита).

Кроме этого, исходную горную породу, используемую для производства блоков, оценивают петрографической характеристикой, декоративными и физико-механическими свойствами, определяемыми при геологической разведке.

1.2. Блоки должны иметь форму прямоугольного параллелепипеда или близкую к нему. Блоки должны иметь ширину и высоту от 0,2 до 2,0 м, длину до 3,5 м.

Примечание. Блоки длиной, шириной или высотой более указанных допускается выпускать по согласованию изготовителя с потребителем.

1.3. Блоки по объему подразделяют на группы в соответствии с табл. 1.

|

Наименование показателя |

Группа |

||||

|

I |

II |

III |

IV |

V |

|

|

Объем блока, м3 |

Св. 5,0 |

Св. 2,0 до 5,0 |

Св. 1,0 до 2,0 |

Св. 0,4 до 1,0 |

Св. 0,01 до 0,4 |

Примечания:

1. Изготовление блоков V группы допускается в экономически обоснованных случаях.

2. Допускается относить к III группе блоки из мрамора, кроме белого, объемом свыше 0,7 до 2,0 м3.

1.4. По виду поверхности блоки подразделяют на пиленые (П) и колотые (К).

Пиленые - блоки, имеющие не менее четырех граней, полученных выпиливанием, колотые - выкалыванием из массива (монолита) горной породы.

Допустимые отклонения от формы и качества поверхности блоков должны удовлетворять требованиям, указанным в табл. 2.

|

Наименование показателя |

Значение показателя |

|||

|

Пиленые блоки групп |

Колотые блоки групп |

|||

|

I-IV |

I-III |

IV |

V |

|

|

Отклонение от перпендикулярности двух смежных граней на 1 м грани, не более |

60 |

110 |

150 |

100 |

|

Высота выступов и глубина впадин по наибольшему просвету под линейкой, не более: |

|

|

|

|

|

для нижней грани |

40 |

100 |

100 |

100 |

|

для остальных граней |

100 |

200 |

100 |

100 |

1.5. На блоках не допускается более одной трещины тектонического происхождения с нарушением сплошности шириной не более 0,05 мм и длиной 1/3 наименьшего размера граней, распространяющейся на две смежные грани. На блоках допускаются прожилки и полосы, образованные трещинами тектонического происхождения, зацементированные вторичными минералами, которые не выкрашиваются при обработке.

1.6. Физико-механические свойства горной породы блока должны соответствовать значениям, указанным в табл. 3.

|

Наименование горной породы |

Норма |

||

|

Предел прочности на сжатие в сухом состоянии, МПа (кто/см2), не менее |

Коэффициент снижения прочности при насыщении водой, не менее |

Марка по морозостойкости, циклы, не менее |

|

|

|

Прочные породы |

|

|

|

Гранит, сиенит, габбро, кварцит, диорит, плотный базальт |

80 (800) |

0,8 |

F50 |

|

|

Породы средней прочности |

|

|

|

Лабрадорит, диабаз, порфирит, порфир, андезит, липарит, гнейс, трахит |

60 (600) |

0,7 |

F50 |

|

Мрамор, конгломерат, брекчия, мраморизованный известняк |

40 (400) |

0,7 |

F25 |

|

|

Низкопрочные породы |

|

|

|

Пористый базальт, песчаник |

30 (300) |

0,7 |

F25 |

|

Плотные известняк и доломит, травертин |

20 (200) |

0,65 |

F25 |

|

Вулканический фельзитовый туф |

20 (200) |

0,7 |

F15 |

|

Пористые известняк и доломит |

10 (100) |

0,65 |

F25 |

|

Известняк-ракушечник |

10 (100) |

0,65 |

F15 |

|

Гипсовый камень |

15 (150) |

0,65 |

Не нормируется |

|

Вулканические туфы (кроме фельзитового) |

5(50) |

0,7 |

F25 |

Примечания:

1. Допускается выпуск блоков с показателями физико-механических свойств менее приведенных в табл. 3 при условий технико-экономического обоснования их производства и области применения получаемых облицовочных материалов.

2. Требования по морозостойкости не предъявляют к блокам из изверженных горных пород, имеющих водопоглощение 0,5 % и ниже, и к блокам, используемым для производства облицовочных материалов для внутренней облицовки.

3. Пригодность блоков из изверженных горных пород для производства облицовочных материалов, применяемых в конструкциях, соприкасающихся с грунтом (цоколи, парапеты и т. п.), оценивает дополнительно потребитель испытанием образцов в растворе сернокислого натрия. При этом потеря массы образцов не должна превышать 5% после 10 циклов испытаний.

Примечание 4 (Исключено, Изм. № 1).

1.7. Для блоков, используемых для производства облицовочных материалов, применяемых для лестниц и полов (СНиП 2.03.13), истираемость должна быть, г/см2, не более:

2,2 - при слабом механическом воздействии;

1,5 - при умеренном механическом воздействии;

0,5 - при значительном и весьма значительном воздействии.

1.1-1.7 (Измененная редакция, Изм. №1).

1.8. Петрографическая характеристика исходной горной породы, используемой для производства блоков, определяемая при геологической разведке, должна включать:

наименование породы;

происхождение (генетическую группу);

содержание главных породообразующих минералов;

данные о наличии включений пород и минералов, отрицательно влияющих на долговечность и декоративность облицовочных материалов: сульфидов (пирита, пирротина, халькопирита, сфалерита, галенита), сульфатов (барита, целестина, гипса, ангидрита), гидроокислов железа и других вторичных минералов, не устойчивых к выветриванию. Использование горных пород с указанными включениями для производства блоков, предназначаемых для изготовления плит наружной облицовки и полов зданий и сооружений, допускается только на основе специальных исследований;

описание текстурных и структурных особенностей;

оценку микротрещиноватости;

данные о наличии или отсутствии следов выветривания, вторичных изменений;

данные о включении пород и минералов, затрудняющих обработку низкопрочных пород вследствие более высокой твердости (например, включения желваков кремня в известняках), а также рыхлых пород и минералов, выкрашивающихся при обработке пород;

радиационно-гигиеническую оценку.

1.9. Декоративные свойства горных пород, определяемые при геологической разведке, характеризуются цветом, текстурой - рисунком, структурой, просвечиваемостью и отражательной способностью после полировки.

(Измененная редакция, Изм. № 1).

Кроме того, по требованию заказчика, горные породы характеризуют пределом прочности (далее прочностью) на растяжение при изгибе.

1.11. Запасы горных пород, используемых для производства блоков, должны быть утверждены в установленном порядке в качестве природного облицовочного камня.

1.12. Блоки из природного камня следует использовать только для производства облицовочных материалов и архитектурно-строительных изделий, указанных в вводной части настоящего стандарта. При соответствующем технико-экономическом обосновании допускается изготовление из блоков групп IV и V бортового камня по ГОСТ 6666; из блоков группы V - брусчатого камня по ГОСТ 23668, а также шашек и различных товаров народного потребления.

Указанные требования не распространяются на памятники, а также полуфабрикаты, комплекты деталей, заготовки для выполнения заказов на бытовые услуги.

(Измененная редакция, Изм. № 1).

1.13. Отделение от массива блоков и монолитов горных пород проводится механическим, буроклиновым, буровзрывным или термическим методами либо сочетанием перечисленных методов, а также при помощи невзрывчатых разрушающих средств.

При буровзрывном методе применяют только метательные взрывчатые вещества и детонирующий шнур (не более двух ниток в шпуре).

Применение других видов взрывчатых веществ допускается только при технико-экономическом обосновании и согласовании на установленный срок с базовой организацией по стандартизации (по перечню Госстроя СССР) при обязательном представлении предприятием в базовую организацию не реже двух раз в год отчета о выходе блоков.

1.14. Для комплексного использования сырья отходы от добычи блоков применяют для производства декоративных плит на основе природного камня по ГОСТ 24099, декоративных щебня и песка по ГОСТ 22856, известняковой муки по ГОСТ 14050 и для других целей.

Пример обозначения блока из мрамора объемом 4,0 м3 из полируемой горной породы белого цвета с серым оттенком, мелкозернистой структуры и массивной текстуры.

Блок II П - Оп из мрамора серо-белого мелкозернистого массивной текстуры по ГОСТ 9479.

1.16. На две смежные грани каждого блока наносят несмываемой краской, не проникающей в толщу камня, следующие данные:

индекс блока (первая буква названия месторождения и номер блока);

линейные размеры блока, м;

объем блока, м3;

массу блока брутто, т.

На блоки группы V краской наносят индекс и объем блока.

В необходимых случаях допускается вводить дополнительную маркировку, указывающую цвет горной породы и способность к полировке, а также назначение блока.

1.15, 1.16 (Введены дополнительно, Изм. № 1).

2. ПРИЕМКА 1

2.1. Блоки должны быть приняты техническим контролем предприятия-изготовителя. Предприятие-изготовитель должно гарантировать соответствие блоков требованиям настоящего стандарта.

___________

1 (Измененная редакция, Изм. № 1).

2.2. Приемку блоков проводят партиями. Партией считают блоки одного карьера, одновременно отгружаемые одному потребителю в одном железнодорожном составе или в одном судне.

При отгрузке автомобильным транспортом партией считают блоки, отгружаемые одному потребителю в течение суток. Приемку блоков осуществляют поштучно.

(Измененная редакция, Изм. № 1).

2.3. Объем поставляемых блоков определяют по размерам вписанного прямоугольного параллелепипеда.

2.4. Габаритные размеры блока для транспортирования определяют по описанному прямоугольному параллелепипеду.

Массу блоков для транспортирования определяют взвешиванием на железнодорожных или автомобильных весах, а при их отсутствии - умножением средней плотности породы на условный объем блока, равный среднему арифметическому значению между объемами описанного и вписанного прямоугольного параллелепипеда.

2.5. На предприятии-изготовителе проводят приемочный контроль качества каждого блока и периодическое определение физико-механических свойств породы блока не реже одного раза в год и при переходе к разработке от одной разновидности горной породы к другой в соответствии с табл. 4.

|

Наименование испытания |

При геологической разведке |

При контроле качества на карьере и на камнеобрабатывающем предприятии |

|

|

приемочном |

периодическом |

||

|

1. Контроль размеров и объемов блоков и качества их поверхности |

- |

+ |

- |

|

2. Определение трещиноватости блоков |

- |

+ |

- |

|

3. Определение прочности на сжатие |

+ |

- |

+ |

|

4. Определение коэффициента снижения прочности горной породы при насыщении водой |

+ |

- |

+ |

|

5. Определение морозостойкости |

+ |

- |

+ |

|

6. Определение пригодности блоков из изверженных горных пород для производства облицовочных материалов, применяемых в конструкциях, соприкасающихся с грунтом, испытанием в растворе сернокислого натрия (проводит потребитель) |

- |

- |

+ |

|

7. Определение истираемости |

+ |

- |

+ |

|

8. Определение петрографической характеристики исходной горной породы |

+ |

- |

- |

|

9. Оценка декоративных свойств исходной горной породы |

+ |

- |

- |

|

10. Определение истинной плотности исходной горной породы |

+ |

- |

- |

|

11. Определение средней плотности исходной горной породы |

+ |

- |

- |

|

12. Определение пористости исходной горной породы |

+ |

- |

- |

|

13. Определение водопоглощения исходной горной породы |

+ |

- |

- |

|

14. Определение прочности исходной горной породы на растяжение при изгибе (по требованию заказчика) |

+ |

- |

- |

|

15. Определение отражательной способности исходной горной породы после полировки с использованием блескомера НИИКС-БМ-3 |

+ |

- |

- |

|

16. Определение трещин внутри блока для прочных и средней прочности горных пород (ультразвуковой метод) |

- |

+ |

- |

Примечания:

1. Знак «+» означает, что испытание проводят, знак « - « не проводят.

2. Испытания по поз. 15 и 16 проводят факультативно при наличии технических средств.

2.6. Потребитель имеет право проводить контрольную приемку блоков, применяя при этом порядок контроля качества и методы испытаний, установленные настоящим стандартом.

2.5, 2.6 (Измененная редакция, Изм. № 1).

2.7. Каждую партию поставляемых блоков следует сопровождать документом о качестве, в котором указывают:

обозначение блока в соответствии с п. 1.15;

наименование и адрес предприятия-изготовителя;

номер и дату составления документа;

дату отгрузки; номер партии;

породу камня, наименование месторождения;

физико-механические показатели свойств породы блоков (прочность на сжатие, коэффициент снижения прочности, морозостойкость, истираемость);

обозначение настоящего стандарта.

(Введен дополнительно, Изм. № 1).

3. МЕТОДЫ ИСПЫТАНИЙ

3.1. Общие положения

3.1.1. Для оценки качества блоков и горных пород, используемых для их производства, проводят испытания в соответствии с табл. 4.

3.1.2. Взвешивание образцов горной породы проводят с погрешностью

до 0,1%.

3.1.3. Высушивание образцов до постоянной массы проводят в сушильном шкафу при температуре (105±5) °С.

Постоянной массой образца считают массу, при которой разница между двумя последующими взвешиваниями после высушивания не будет превышать 0,2% массы образца.

Продолжительность перерыва между двумя указанными взвешиваниями образца должна быть не менее 3 ч.

(Измененная редакция, Изм. № 1).

3.1.4. Линейные размеры образцов цилиндрической или кубической формы измеряют штангенциркулем с погрешностью до 1,0 мм.

Каждый линейный размер образца вычисляют как среднее арифметическое значение результатов двух измерений параллельных ребер, лежащих в плоскости одной грани.

Диаметр образца цилиндрической формы вычисляют как среднее арифметическое значение результатов четырех измерений двух взаимно перпендикулярных диаметров на каждой параллельной плоскости цилиндра.

Высоту образца цилиндрической формы вычисляют как среднее арифметическое значение результатов измерений четырех образующих цилиндра, расположенных в четвертях его окружности.

Высоту образца кубической формы вычисляют как среднее арифметическое значение результатов измерений четырех вертикальных ребер.

Для определения площади нижней или верхней грани образца кубической формы вычисляют средние арифметические значения длины каждой пары параллельных ребер данной грани.

Площадь каждого из оснований образца цилиндрической формы вычисляют по среднему арифметическому значению двух взаимно перпендикулярных диаметров.

Площадь поперечного сечения образца вычисляют как среднее арифметическое значение площадей нижнего и верхнего оснований цилиндрического образца или площадей нижней и верхней граней кубического образца.

Объем образца определяют как произведение площади поперечного сечения на высоту.

3.1.5. Подсчет результатов испытаний проводят с точностью до второго знака после запятой, если нет других указаний относительно точности вычисления.

3.1.6. За результат испытания принимают среднее арифметическое значение параллельных определений, предусмотренных для соответствующего метода.

3.1.7. Температура помещения, в котором проводят испытания с целью определения физико-механических свойств пород, должна быть (20 ± 5) °С.

3.2. Отбор проб

3.2.1. При геологической разведке исходные пробы для определения показателей физико-механических свойств пород в соответствии с п. 1.10 отбирают из скважин в виде столбиков керна диаметром не менее 40 мм и длиной, не менее чем в два раза превышающей его диаметр, в количестве, достаточном для изготовления не менее 25 образцов-цилиндров, высотой, равной диаметру керна; из других разведочных выработок пробы отбирают в виде штуфов размером не менее 200 ´ 200 ´ 200 мм в количестве не менее 10.

Если мощность петрографически однородной части разреза не обеспечивает получение из него пробы, достаточной для изготовления 25 образцов-цилиндров, то допускается составлять пробу из материала аналогичных слоев соседних скважин.

Для определения отражательной способности пород после полировки с использованием блескомера НИИКС-БМ-3 отбирают не менее трех образцов каждой разновидности в виде штуфов размером не менее 300 ´ 003 ´ 003 мм.

3.2.2. Для проведения испытаний на карьере пробы отбирают в виде штуфов размером не менее 200 ´ 200 ´ 200 мм из крупных кусков камня, отделившихся от массива при получении блоков. Допускается получение штуфов из блоков, не удовлетворяющих требованиям табл. 2, исключая трещиноватые блоки.

3.2.3. Для проведения испытаний на камнеобрабатывающем предприятии пробы отбирают в виде штуфов размером не менее 300 ´ 300 ´ 300 мм из технологических отходов, образующихся при обработке блоков.

3.3. Контроль размеров блоков и качества их поверхности

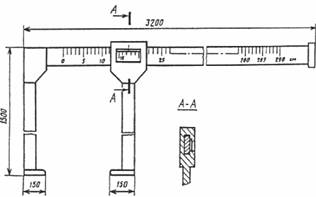

3.3.1. Измерительный инструмент: поверочный угольник 90° по ГОСТ 3749; поверочная линейка по ГОСТ 8026; измерительная металлическая линейка по ГОСТ 427; измерительная металлическая рулетка по ГОСТ 7502; щуп по ТУ 2.034.225; измерительный шаблон (см. чертеж).

3.3.2. Измерения

Длину, ширину и высоту блоков определяют с погрешностью до 20 мм для блоков групп I-III и до 10 мм - для блоков групп IV, V металлической линейкой длиной не менее 1,0 м, металлической рулеткой или измерительным шаблоном.

Объем блока вычисляют по размерам вписанного прямоугольного параллелепипеда. Результат вычисления округляют до второго знака после запятой для блоков групп I-IV и до третьего знака - для блоков группы V.

Отклонение от перпендикулярности смежных граней блока определяют прикладыванием к длинным граням блока угольника и измерением линейкой или щупом образовавшегося просвета.

Высоту выступов и глубину впадин на гранях блоков определяют линейкой или щупом по высоте наибольшего просвета под металлической линейкой, накладываемой на грань блока по диагонали и периметру.

(Измененная редакция, Изм. № 1).

3.4. Определение трещиноватости блоков

Трещины на блоках определяют наружным осмотром. Длину трещин измеряют металлической линейкой, ширину - при помощи лупы с 10-кратным увеличением и микрометрической шкалой.

(Измененная редакция, Изм. № 1).

3.5. Определение прочности на сжатие в сухом и насыщенном водой состоянии

3.5.1. Аппаратура: гидравлический пресс по ГОСТ 8905, сосуд для насыщения образцов водой; поверочный угольник 90° по ГОСТ 3749; штангенциркуль по ГОСТ 166.

3.5.2. Подготовка к испытанию

Определение прочности на сжатие в сухом и насыщенном водой состоянии проводят на пяти образцах кубической формы с ребром 40 - 50 мм или цилиндрах диаметром и высотой 40-50 мм. Каждый образец очищают щеткой от рыхлых частиц, пыли и высушивают до постоянной массы.

Грани образцов, к которым прикладывают нагрузку пресса, обрабатывают на шлифовальном станке (круге), при этом должна быть обеспечена их параллельность. Правильность формы образцов проверяют стальным угольником. Для горных пород с выраженной слоистостью оси образцов, по направлению которых проводят сжатие, должны быть перпендикулярны к направлению слоев породы. Образцы должны быть промаркированы стрелкой, которую наносят перпендикулярно к слоистости.

3.5.3. Испытания

Перед определением прочности на сжатие в сухом состоянии пять образцов измеряют штангенциркулем, затем каждый образец устанавливают в центре опорной плиты и прижимают верхней плитой пресса, которая должна плотно прилегать по всей верхней грани образца.

При испытании нагрузка на образец должна возрастать непрерывно и равномерно со скоростью от 0,3 до 0,5 МПа (от 3 до 5 кгс/см2) в секунду.

Значение разрушающей нагрузки должно составлять от 20 до 80% максимального усилия, развиваемого прессом.

Для определения прочности на сжатие образцов, насыщенных водой, предварительно их измеряют штангенциркулем, укладывают в сосуд с водой комнатной температуры так, чтобы уровень воды в сосуде был выше верха образцов не менее чем на 20 мм. В таком положении образцы выдерживают в течение 48 ч, после чего вынимают из сосуда, удаляют влагу с поверхности влажной мягкой тканью, и каждый образец подвергают испытанию на прессе.

3.5.4. Обработка результатов

Прочность образца ![]() вычисляют с точностью

до 1 МПа

(10 кгс/см2) по формуле

вычисляют с точностью

до 1 МПа

(10 кгс/см2) по формуле

![]() (1)

(1)

где P - разрушающее усилие пресса, Н (кгс);

F - площадь поперечного сечения образца, см2.

Предел прочности на сжатие вычисляют как среднее арифметическое значение результатов испытаний пяти образцов.

3.6. Определение коэффициента снижения прочности горной породы на сжатие при насыщении водой.

Коэффициент снижения прочности горной породы на сжатие при насыщении водой С вычисляют по формуле

![]() (2)

(2)

где ![]() - средняя прочность

насыщенных водой образцов, МПа (кгс/см2);

- средняя прочность

насыщенных водой образцов, МПа (кгс/см2);

![]() - средняя прочность образцов,

высушенных до постоянной массы, МПа (кгс/см2).

- средняя прочность образцов,

высушенных до постоянной массы, МПа (кгс/см2).

3.7. Определение морозостойкости горной породы

3.7.1. Аппаратура: холодильная камера, обеспечивающая температуру от минус 17 до минус 25°С, сушильный электрошкаф по ОСТ 16.0.801.397; настольные гирные или циферблатные весы по ГОСТ 23711; ванна для насыщения водой и оттаивания образцов; гидравлический пресс по ГОСТ 8905.

3.7.2. Подготовка к испытанию

Морозостойкость горной породы определяют на образцах кубической формы с ребром 40 - 50 мм или цилиндрах диаметром и высотой 40 - 50 мм.

3.7.3. Испытания

Образцы укладывают в ванну на решетку в один ряд и заливают водой температурой (20 ± 5) °С так, чтобы уровень воды в ней был выше верха образцов на 20 мм. Образцы выдерживают в воде в течение 48 ч, после чего воду из ванны сливают. Ванну с образцами помещают в холодильную камеру и доводят температуру в камере от минус 17 до минус 25 °С. Продолжительность одного выдерживания образцов в камере при установившейся температуре должна составлять 4 ч. После этого в ванну с образцами наливают проточную или сменяемую воду при температуре (20±5) °С и выдерживают при указанной температуре до полного оттаивания образцов, но не менее 2 ч. Далее цикл испытаний повторяют.

В зависимости от вида испытываемой горной породы в соответствии с табл. 3 после 15, 25 и 50 циклов попеременного замораживания и оттаивания по пять образцов подвергают испытанию на сжатие по п. 3.5.

3.7.4. Обработка результатов

Потерю прочности образцов ![]() в процентах вычисляют

по формуле

в процентах вычисляют

по формуле

![]() (3)

(3)

где Rсж - среднее арифметическое значение прочности на сжатие пяти образцов, насыщенных водой, МПа (кгс/см2);

![]() - среднее арифметическое

значение прочности на сжатие пяти образцов после испытания их на

морозостойкость, МПа (кгс/см2).

- среднее арифметическое

значение прочности на сжатие пяти образцов после испытания их на

морозостойкость, МПа (кгс/см2).

Если среднее значение потери прочности пяти образцов при сжатии после попеременного их замораживания и оттаивания не превышает 20% при установленном числе циклов, то горная порода отвечает соответствующей марке по морозостойкости.

При потере прочности свыше 20% испытываемая горная порода не отвечает соответствующей марке по морозостойкости.

3.8. Определение пригодности блоков из изверженных горных пород для производства облицовочных материалов, применяемых в конструкциях, соприкасающихся с грунтом, испытанием в растворе сернокислого натрия

3.8.1. Аппаратура: настольные гирные или циферблатные весы по ГОСТ 23711; сушильный электрошкаф по ОСТ 16.0.801.397; металлический сосуд для насыщения образцов раствором сернокислого натрия; щетка по ГОСТ 10597.

3.8.2. Подготовка к испытанию

Испытание горной породы в растворе сернокислого натрия проводят на пяти образцах кубической формы с ребром 40 - 50 мм или цилиндрах диаметром и высотой 40 - 50 мм. Каждый образец очищают от рыхлых частиц, высушивают до постоянной массы и определяют его массу взвешиванием на настольных гарных или циферблатных весах.

Раствор сернокислого натрия готовят следующим образом. Отвешивают 250 - 300 г безводного сернокислого натрия по ГОСТ 4166 или 700 - 1000 г кристаллического сернокислого натрия по ГОСТ 4171 и растворяют в 1 л подогретой дистиллированной воды путем постепенного добавления в нее сернокислого натрия при тщательном перемешивании до насыщения раствора, охлаждают раствор до комнатной температуры, сливают в бутыль и оставляют на 2 сут.

Образцы укладывают в сосуд, заливают раствором сернокислого натрия так, чтобы они были погружены полностью в раствор, и выдерживают в течение 20 ч при комнатной температуре.

Затем раствор сливают (и используют повторно), а сосуд с образцами помещают на 4 ч в сушильный электрошкаф, в котором поддерживают температуру (105 ± 5) °С.

После этого образцы охлаждают до комнатной температуры, вновь заливают раствором сернокислого натрия, выдерживают в течение 4 ч и вновь помещают в сушильный электрошкаф на 4 ч. В указанной последовательности операцию повторяют десять раз. После десятого цикла попеременного выдерживания в растворе и высушивания в сушильном электрошкафу образцы промывают горячей водой для удаления сернокислого натрия, высушивают до постоянной массы. Массу определяют взвешиванием на настольных гарных или циферблатных весах.

3.8.4. Обработка результатов

Потерю массы образцов ![]() в процентах вычисляют

по формуле

в процентах вычисляют

по формуле

![]() (4)

(4)

где m1 - масса образца до испытания, кг;

m2- масса образца, высушенного до постоянной массы, после испытания, кг.

3.9. Определение истираемости горной породы

3.9.1. Аппаратура по ГОСТ 13087.

3.9.2. Подготовка к испытанию

Истираемость горной породы определяют на пяти образцах кубической формы с ребром 40 - 50 мм или цилиндрах диаметром и высотой 40 - 50 мм. Каждый образец очищают щеткой от рыхлых частиц и пыли.

Образец подвергают нагрузке в 147Н (15 кгс). Испытание и обработку результатов проводят по ГОСТ 13087.

3.10. Определение петрографической характеристики горной породы

3.10.1. Петрографическую характеристику пород устанавливают на основании геологической документации всех разведочных, а также имеющихся на месторождении эксплуатационных выработок, естественных и искусственных обнажений с учетом результатов специальных петрографических исследований образцов, приготовленных из исходных геологических проб, отобранных в соответствии с п. 3.2.1.

Петрографическую характеристику горных пород в карьере определяют на основании геологической документации его добычных уступов с учетом специальных петрографических исследований образцов, приготовленных из исходных геологических проб, отобранных в соответствии с п. 3.2.2.

3.10.2. Макроскопическое изучение проводят на свежем изломе горной породы с определением следующих показателей: структуры и текстуры; цвета и окраски; излома; минералопетрографического состава с указанием примерного содержания породообразующих составляющих; вторичных процессов и их характера.

Для горных пород, содержащих кварц, определяют количество кварца, крупность его зерен и характер распространения среди других породообразующих минералов.

При описании структуры и текстуры горной породы указывают степень спайности и анизотропности, наличие нарушений сплошности породы (стилолитовые швы, «залеченные» трещины, кливаж и др.).

3.10.3. Микроскопическое изучение проводят принятыми в петрографии методами. При слоистости, флюидальности и подобных текстурах изготовляют шлифы в трех перпендикулярных направлениях. Из гигантозернистых и крупнообломочных горных пород изготовляют отдельные шлифы из кристаллов, обломков и основной (цементирующей) массы.

Микроскопическое изучение горной породы в шлифе включает:

описание минералопетрографического состава;

описание текстуры и структуры;

определение кристаллических констант;

количественное определение породообразующих компонентов;

описание, вредных примесей;

описание вторичных явлений (новообразованные минералы, прожилки, выщелачивание и др.) с их количественным определением;

характеристику микротрещиноватости породообразующих компонентов;

описание вкрапленности и тонкорассеянных выделений;

наименование горной породы.

3.10.4. Радиационно-гигиеническую оценку горных пород проводят в соответствии с «Нормами радиационной безопасности НРБ-76/87», утвержденными Минздравом СССР.

(Измененная редакция, Изм. № 1).

3.11. Оценка декоративности пород

Оценку декоративности пород проводят визуально, при этом определение отражательной способности пород после полировки допускается проводить в соответствии с п. 3.17.

3.12. Определение истинной плотности исходной горной породы

3.12.1. Аппаратура: пикнометр вместимостью 100 мл по ГОСТ 22524; настольные гирные или циферблатные весы по ГОСТ 23711; лабораторные весы по ГОСТ 24104; стаканчик для взвешивания по ГОСТ 23932 или фарфоровая чашка по ГОСТ 9147; фарфоровая ступка по ГОСТ 9147; эксикатор по ГОСТ 23932; сушильный электрошкаф по ОСТ 16.0.801.397; песчаная ванна или водяная баня; щетка по ГОСТ 10597.

3.12.2. Подготовка к испытанию

Для определения истинной плотности каждой петрографической разновидности горной породы отбирают куски камня общей массой не менее 1 кг. Куски камня очищают щеткой от пыли, измельчают до крупности менее 5 мм, после чего перемешивают и сокращают квартованием пробу примерно до 150 г. Полученную пробу вновь измельчают до крупности менее 1,25 мм, перемешивают и сокращают до 30 г. Приготовленную таким образом пробу измельчают в порошок в фарфоровой ступке, насыпают в стаканчик для взвешивания или в фарфоровую чашку, высушивают до постоянной массы и охлаждают до комнатной температуры в эксикаторе над концентрированной серной, кислотой или над безводным хлористым кальцием, после чего отвешивают две навески массой по 10 г каждая.

3.12.3. Испытания

Каждую навеску насыпают в чистый высушенный пикнометр и наливают в него дистиллированную воду в таком количестве, чтобы пикнометр был заполнен не более чем на половину своего объема. Затем пикнометр в слегка наклонном положении ставят на песчаную ванну или в водяную баню и кипятят его содержимое в течение 15-20 мин для удаления пузырьков воздуха. Пузырьки воздуха удаляют при выдерживании пикнометра под вакуумом в эксикаторе. После удаления воздуха пикнометр обтирают, охлаждают до комнатной температуры, доливают до метки дистиллированной водой и взвешивают. Пикнометр освобождают от содержимого, промывают, наполняют до метки дистиллированной водой комнатной температуры и взвешивают.

3.12.4. Обработка результатов

Истинную плотность p, кг/м3, вычисляют по формуле

![]() (5)

(5)

где m - навеска порошка, высушенного до постоянной массы, г;

m1 - масса пикнометра с дистиллированной водой, г;

m2 - масса пикнометра с навеской и дистиллированной водой после удаления пузырьков воздуха, г;

pв - истинная плотность воды, равная 1 г/см3.

Расхождение между результатами двух определений не должно быть более 20 кг/м3. В случае больших расхождений проводят третье определение и вычисляют среднее арифметическое значение двух ближайших значений.

3.13. Определение средней плотности исходной горной породы

3.13.1. Аппаратура: настольные гирные или циферблатные весы по ГОСТ 23711; сушильный электрошкаф по ОСТ 16.0.801397; щетка по ГОСТ 10597.

3.13.2. Подготовка к испытанию

Среднюю плотность горной породы определяют на пяти образцах кубической или цилиндрической формы. Каждый образец очищают щеткой от рыхлых частиц, пыли и высушивают до постоянной массы.

3.13.3. Испытания

Высушенные до постоянной массы образцы взвешивают на настольных гирных или циферблатных весах. Затем измеряют размеры кубов или цилиндров горной породы и определяют объем образца.

3.13.4. Обработка результатов

Среднюю плотность ![]() , кг/м3, вычисляют по формуле

, кг/м3, вычисляют по формуле

![]() (6)

(6)

где т - масса образца, кг;

V - объем образца, м3.

Среднюю плотность горной породы вычисляют как среднее арифметическое значение результатов определения средней плотности пяти образцов горной породы.

3.14. Определение пористости исходной горной породы

Пористость горной породы определяют на основании предварительно установленных значений истинной плотности и средней плотности горной породы в соответствии с п.п. 3.11 и 3.12.

Пористость горной породы V в процентах по объему вычисляют по формуле

![]() (7)

(7)

где

![]() - средняя

плотность горной породы, кг/м3;

- средняя

плотность горной породы, кг/м3;

p - истинная плотность горной породы, кг/м3.

3.15. Определение водопоглощения исходной горной породы

3.15.1. Аппаратура: настольные гирные или циферблатные весы по ГОСТ 23711; сушильный электрошкаф по ОСТ 16.0.801.397; сосуд с деревянной решеткой для насыщения образцов водой; щетка по ГОСТ 10597.

3.15.2. Подготовка к испытанию

Водопоглощение горной породы определяют на пяти образцах кубической формы с ребром 40 - 50 мм или цилиндрах диаметром и высотой 40 - 50 мм. Каждый образец очищают щеткой от рыхлых частиц, пыли и высушивают до постоянной массы. Взвешивание образцов проводят после их полного остывания на воздухе.

3.15.3. Испытания

Образцы горной породы укладывают в сосуд с водой комнатной температуры 15 - 20 °С в один ряд так, чтобы уровень воды в сосуде был выше верха образцов на 20 мм. Образцы выдерживают в течение 48 ч, после чего их вынимают из сосуда, удаляют влагу с поверхности влажной мягкой тканью и каждый образец взвешивают. Массу воды, вытекшей из пор образца на чашку весов, включают в массу образца, насыщенного водой.

3.15.4. Обработка результатов

Водопоглощение ![]() в процентах по массе

вычисляют по формуле

в процентах по массе

вычисляют по формуле

![]() (8)

(8)

где т - масса образца в сухом состоянии, кг;

m1- масса образца в насыщенном водой состоянии, кг.

Водопоглощение горной породы вычисляют как среднее арифметическое значение результатов определения водопоглощения пяти образцов горной породы.

3.16. Определение прочности на растяжение при изгибе

Прочность на растяжение при изгибе определяют по ГОСТ 21153.0 и ГОСТ 21153.6.

3.17.1. Аппаратура: блескомер НИИКС-БМ-3; шлифовально-полировальный станок; комплект абразивного или алмазного шлифовального инструмента; полирующая суспензия или полировальный инструмент со связанным полирующим материалом.

3.17.2. Подготовка к испытанию

Для определения отражательной способности исходной горной породы после полировки с использованием блескомера НИИКС-БМ-3 из каждого штуфа, отобранного в соответствии с п. 3.2.1 выпиливают три плитки размером 300 ´ 300 мм и толщиной от 2 до 3 см.

Плитки, подготовленные для испытания, шлифуют на шлифовально-полировальном станке и доводят поверхность плит до лощеной фактуры, соответствующей требованиям ГОСТ 9480. Затем поверхность плиток подвергают полировке. Через каждые 10 мин полировки измеряют отражательную способность плитки на блескомере НИИКС-БМ-3, предварительно высушив образец и очистив поверхность сухой фланелью. Для этого световое окно измерительной головки блескомера прикладывают к полированной поверхности образца в девяти точках: два измерения через равные расстояния вдоль всех четырех ребер плитки образца и одно в центре плитки. По проведенным измерениям определяют среднее арифметическое значение показателя отражательной способности горной породы после полировки испытываемой плиты. Образец полируют до тех пор, пока при измерении на блескомере дальнейшее нарастание блеска не превысит 5% предыдущего определения. За показатель отражательной способности горной породы после полировки принимают среднее значение показателей трех испытанных плиток.

Если значение показателя отражательной способности горной породы после полировки составляет свыше 85 до 100% эталона, входящего в комплект прибора, то ее считают отличной, свыше 70 до 85% - хорошей, свыше 35 до 70% - посредственной и 35% и ниже - плохой (не полируемой).

3.18. Определение трещин внутри блока для прочных и средней прочности горных пород

Макротрещины внутри блока определяют ультразвуковым теневым времяимпульсным методом по ГОСТ 23829. Метод основан на измерении времени t распространения акустического импульса между излучающим и приемным акустическими преобразователями, расположенными соосно на противоположных гранях блока на расстоянии l друг от друга.

Наличие макротрещин, пересекающих ось, на которой расположены преобразователи, приводит к увеличению времени t и снижению кажущейся скорости Ск по сравнению с эталонной C0, свойственной блокам без трещин.

ультразвуковой прибор УК-15П или другие ультразвуковые импульсные приборы для испытания неметаллических строительных материалов, обеспечивающие диапазон баз прозвучивания блоков от 0,2 до 2,8 м на резонансной частоте акустических преобразователей не менее 60 кГц и измерение времени распространения акустических импульсов в диапазоне от 20 до 9999 мкс с основной погрешностью не более ±1%;

измерительная металлическая линейка по ГОСТ 427;

измерительный шаблон (см. чертеж);

молоток;

щетка по ГОСТ 10597.

3.18.2. Подготовка к испытанию

На боковые грани блока мелом наносят измерительную сеть с шагом:

![]() (9)

(9)

где lcp - среднее расстояние между боковыми гранями, на которые наносят сеть, м.

При наличии видимых выпуклостей в точках измерительной сети их отбивают молотком. Поверхность в точках измерений очищают щеткой.

3.18.3. Испытания

Ультразвуковым прибором в соответствии с его инструкцией по эксплуатации определяют время распространения акустического импульса ti между расположенными на противоположных гранях друг против друга точками измерительной сети. Линейкой или мерным шаблоном измеряют расстояние между этими точками с погрешностью до 1 см.

3.18.4. Обработка результатов

По результатам измерений в каждой паре точек рассчитывают кажущуюся скорость распространения акустического импульса Ск, м/с:

![]() (10)

(10)

где li - расстояние между расположенными друг против друга точками измерительной сети, м;

ti - время распространения акустического импульса между расположенными друг против друга точками измерительной сети, с.

Если ![]() , то считают, что ось,

соединяющую противоположные точки измерительной сети, пересекают трещины (К=0,9 - браковочный коэффициент, C0 - эталонная

скорость, соответствующая блоку без трещин).

, то считают, что ось,

соединяющую противоположные точки измерительной сети, пересекают трещины (К=0,9 - браковочный коэффициент, C0 - эталонная

скорость, соответствующая блоку без трещин).

C0 определяют как среднее значение, полученное по результатам измерений в двух взаимно перпендикулярных направлениях, проведенных на десяти блоках, технологические испытания (последующая распиловка) которых показали отсутствие трещин внутри блоков. При контроле качества на карьере значение эталонной скорости следует уточнять по результатам ультразвукового прозвучивания блоков и их последующих технологических испытаний каждый раз при переходе к разработке от одной разновидности горной породы к другой. Для особо ответственных сооружений значение браковочного коэффициента допускается увеличивать до 0,95.

В зависимости от месторождения и ориентации трещин выбирают рациональную схему распиловки блока, позволяющую уменьшить объем потерь при распиловке и определить область его использования.

4. ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ 1

4.1, 4.2 (Исключены, Изм. № 1).

4.3. Блоки хранят у изготовителя и потребителя на открытых спланированных площадках, обеспечивающих отвод воды, или под навесом на деревянных подкладках.

Блоки из изверженных пород допускается складировать без подкладок на выровненной площадке. Блоки с низкой морозостойкостью в зимний период времени следует хранить в условиях, предохраняющих их от резкого перепада температур и атмосферных осадков.

(Измененная редакция, Изм. № 1).

4.4. Блоки транспортируют без тары. При погрузке и разгрузке блоков необходимо принимать меры, предохраняющие их ребра и углы от повреждений и загрязнений. Транспортирование блоков выполняют по Правилам перевозок грузов и техническим условиям погрузки и крепления грузов, утвержденным Министерством путей сообщения СССР.

____________

1 (Измененная редакция, Изм. № 1).

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством промышленности строительных материалов СССР

ИСПОЛНИТЕЛИ

М.Л. Нисневич, д-р техн. наук; Ю.И. Сычев, канд. техн. наук; Н.С. Левкова, канд. техн. наук; М.И. Лопатников, канд. геогр. наук; Г.В. Курова; Н.М. Полтинина; И.В. Викторов; З.А. Ацагорцян, проф., д-р техн. наук; В.С. Ямщиков, проф., д-р техн. наук; В.Л. Шкуратник, канд. техн. наук; В.Д. Гуняга, канд. техн. наук; М.Ф. Семизоров; В.А. Богословский, В.В. Еремеева; Т.А. Фиронова

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитет» СССР по делам строительства от 30.12.83 № 345

3. СТАНДАРТ СООТВЕТСТВУЕТ СТ СЭВ 6315-88 и СТ СЭВ 5975-87 (в части определения прочности скальных горных пород)

4. ВЗАМЕН ГОСТ 9479-76

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер пункта, подпункта |

|

ГОСТ 166-89 |

|

|

ГОСТ 427-75 |

|

|

ГОСТ 3749-77 |

|

|

ГОСТ 4166-76 |

|

|

ГОСТ 4171-76 |

|

|

ГОСТ 6666-81 |

|

|

ГОСТ 7502-80 |

|

|

ГОСТ 8026-75 |

|

|

ГОСТ 8905-82 |

|

|

ГОСТ 9147-80 Е |

|

|

ГОСТ 9480-89 |

|

|

ГОСТ 10597-87 |

|

|

ГОСТ 13087-81 |

|

|

ГОСТ 14050-78 |

|

|

ГОСТ 21153.0-75 |

|

|

ГОСТ 21153.6-75 |

|

|

ГОСТ 22524-77 Е |

|

|

ГОСТ 22856-89 |

|

|

ГОСТ 23668-79 |

|

|

ГОСТ 23711-79 |

|

|

ГОСТ 23829-85 |

|

|

ГОСТ 23932-79 Е |

|

|

ГОСТ 24099-80 |

|

|

ГОСТ 24104-88 Е |

|

|

ОСТ 16.0.801.397-87 |

|

|

ТУ 2.034.225-87 |

6. ПЕРЕИЗДАНИЕ (август 1989 г.) с Изменениями № 1, утвержденными в июле 1989 г. (ИУС № 12-89).