|

|||||||||||||||

Все документы, представленные в каталоге, не являются их официальным изданием и предназначены исключительно для ознакомительных целей. Электронные копии этих документов могут распространяться без всяких ограничений. Вы можете размещать информацию с этого сайта на любом другом сайте.

(ЦНИИИПроектстальконструкция

им. Мельникова)

Госстроя СССР

Пособие

по методам контроля качества сварных соединений

металлических конструкций и трубопроводов,

выполняемых в строительстве

(к СНиП III-18-75)

Москва 1988

Центральный

ордена Трудового Красного Знамени

научно-исследовательский и проектный институт

строительных металлоконструкций им. Н.П. Мельникова

(ЦНИИИПроектстальконструкция

им. Мельникова)

Госстроя СССР

Пособие

по методам контроля качества сварных соединений

металлических конструкций и трубопроводов,

выполняемых в строительстве

(к СНиП III-18-75)

Утверждено

приказом ЦНИИИПроектстальконструкции

от 18 июля 1986 г. № 262

Москва 1988

Рекомендовано к изданию научно-техническим советом ЦНИИПроектстальконструкиии им. Мельникова Госстроя СССР.

Пособие по методам контроля качества сварных соединений металлических конструкций и трубопроводов, выполняемых в строительстве (к СНиП III-18-75)/ ЦНИИПроектстальконструкция им. Мельникова. - М.: Стройиздат, 1988.

Приведены наиболее рациональные практические методы контроля, включающие в себя внешний осмотр и измерения геометрии сварных швов, неразрушающие методы их контроля и методы испытания механических свойств наплавленного металла, швов и сварных соединений строительных металлоконструкций.

Для инженерно-технических работников проектных, строительных, монтажных и ремонтно-строительных организаций.

Разработано ЦЦИИПроектстальконструкцией им. Мельникова Госстроя СССР (канд. техн. наук Т.А. Чачковский и инж. В.В. Бобков) при участии НИИмостов ЛИИЖТ им. Образцова МПС СССР (канд. техн. наук Л.И. Кузьмина и инж. В.Н. Радкевич), ВНИИМСС Минмонтажспецстроя СССР (канд. техн. наук В.Г. Фирстов, инженеры В.Т. Власов, А.М. Корниенко и Ю.С. Крюков), ВНИИСТ Миннефтегазстроя (инженеры В.Д. Парамонов, М.Н.Каганович, канд. техн. наук Р.Р. Хакимьянов и Д.М. Хусанов), ИЭС им. Патона АН УССР (канд. техн. наук А.А.Трущенко, инженеры А.С. Боровикова и Ю.Н. Посыпайко), ВНИПИ Промстальконструкция Минмонтажспецстроя СССР (инженеры В.Ф. Васин, Л.Л. Рубанович и канд. техн. наук С.Н. Жизняков).

1. ОБЩАЯ ЧАСТЬ

1.1. Настоящее Пособие распространяется на организацию, выбор и применение в строительстве методов контроля качества сварных соединений строительных металлоконструкций и трубопроводов из малоуглеродистых и низколегированных сталей и носит рекомендательный характер.

1.2. Контроль внешним осмотром и измерениями предназначен для выявления поверхностных дефектов и несоответствия формы и геометрических размеров усиления сварных швов и смещения кромок установленным требованиям ГОСТов и ТУ на качество сварных соединений по внешнему виду.

1.3. Контроль внешним осмотром и измерениями является обязательной операцией при выполнении сварочных работ и должен проводиться независимо от других неразрушающих методов контроля и всегда предшествовать им.

1.4. На сварное соединение, подлежащее контролю, должно быть поставлено клеймо сварщика. Внешний осмотр сварных соединений проводится по всей их длине для выявления несоответствия формы шва требованиям нормативно-технической документации и рабочих чертежей, трещин, наплывов, прожогов, незаваренных кратеров, свищей, пор и подрезов, пятен коротких замыканий электрода на основном металле и других дефектов.

1.5. Измерения сварных соединений следует проводить, применяя увеличительные приборы и измерительные инструменты: лупы складные карманные, лупы измерительные, штангенциркули, линейки измерительные металлические, рулетки измерительные металлические и наборы шаблонов для контроля геометрии и размеров швов.

1.6. При измерении сварных соединений проверяются: ширина и высота усиления сварного шва, катеты швов угловых, тавровых и нахлесточных соединений, длина и шаг прерывистых швов, высота чешуйчатости, величина нахлестки, размеры поверхностных дефектов сварных соединений и величина смещения кромок. Все измерения должны выполняться после контроля внешним осмотром либо параллельно с ним.

1.7. Контроль формы и размеров усиления сварного шва производится по всей его длине в местах, отстоящих друг от друга на расстоянии не более одного метра, но не менее чем в трех местах по длине каждого шва.

1.8. На сварные соединения, принятые по результатам контроля внешним осмотром и измерениями, должно быть поставлено клеймо ОТК, удостоверяющее их соответствие требованиям нормативно-технической документации и рабочих чертежей.

1.9. Результаты контроля заносятся в специальный журнал регистрации выполнения контроля сварных соединений внешним осмотром и измерениями.

1.10. В случае обнаружения недопустимых отклонений от требований нормативно-технической документации или рабочих чертежей при контроле внешним осмотром и измерениями сварные соединения после устранения дефектов должны быть вновь подвергнуты контролю внешним осмотром и измерениями.

1.11. Методы неразрушающего контроля предназначены для выявления сквозных и внутренних дефектов в сварных соединениях (трещин, непроваров, несплавлений, пор, металлических и неметаллических включений и др.) и в сварных точечных соединениях (раковин, рыхлостей, трещин).

1.12. Разрушающие методы контроля включают механические испытания, определение твердости, химического состава и металлографические исследования сварных соединений.

1.13. Количество и протяженность контролируемых сплошных, прерывистых и точечных сварных соединений и нормы допустимой дефектности определяются нормативно-технической документацией на изготовление, монтаж, эксплуатацию и ремонт строительных металлоконструкций.

1.14. Определение качества сварных соединений производится дефектоскопистами (операторами или контролерами), получившими специальную теоретическую и практическую подготовку (на курсах или в техникуме) по методам дефектоскопического контроля, применяемым в строительстве. В обязанности дефектоскопистов входят выполнение контроля и оформление необходимой технической документации по результатам контроля.

1.15. Заключение о качестве сварных соединений, проконтролированных дефектоскопистом, утверждается руководителем организации, производящей этот контроль, или другим ответственным работником, уполномоченным на проверку и подпись заключения.

1.16. Проверка знаний дефектоскопистов, занятых на контроле качества сварных соединений, должна производиться не реже одного раза в год. При возобновлении работ после шестимесячного перерыва по контролю качества сварных соединений вне зависимости от причин, вызвавших перерыв, дефектоскопист должен пройти аттестацию теоретических и практических знаний в этой области. По отдельным видам контроля в соответствующих разделах Пособия по вопросам квалификации дефектоскопистов имеются дополнительные указания.

1.17. Аттестация дефектоскопистов по теоретическим и практическим знаниям (проверочные испытания) производится по специальной программе квалификационной комиссией. Объективность работы дефектоскописта устанавливается сопоставлением результатов контроля по обучаемому методу с другим достоверным методом.

1.18. Организация квалификационной комиссии и руководство ее деятельностью осуществляется администрацией предприятия.

В состав квалификационной комиссии должны входить:

главный сварщик или начальник бюро сварки;

начальник ОТК или старший мастер ОТК цеха сварки;

руководитель лаборатории неразрушающнх методов контроля;

инженер по технике безопасности.

1.19. Квалификационной комиссией по результатам аттестации оформляется "Протокол проверочных испытаний дефектоскописта" и "Удостоверение на право проведения производственного контроля качества сварных швов по изученному методу. Протокол испытаний хранится в отделе технического обучения или в отделе кадров.

В Удостоверении делается соответствующая запись о результатах проверочных испытаний и указывается продолжительность срока действия.

1.20. В обязанность квалификационной комиссии входит проведение переаттестации дефектоскопистов. В этом случае в "Удостоверение дефектоскописта" вносится запись о повторной проверке его теоретических и практических знаний.

1.21. В прил. 1, 18 - 20 и 23 приведены материалы по организации и проведению подготовки дефектоскопистов по ультразвуковому контролю, которые в случае необходимости могут служить основанием для составления программ обучения и подготовки специалистов по другим видам неразрушающего контроля.

2. УЛЬТРАЗВУКОВОЙ КОНТРОЛЬ

2.1. Ультразвуковой метод контроля предназначен для выявления в швах стыковых, угловых, тавровых и нахлесточных сварных соединений непроваров, трещин, несплавлений, пор и шлаковых включений, размеры которых находятся в пределах чувствительности метода. Характер дефектов и их действительные размеры не определяются.

2.2. Ультразвуковой метод контроля осуществляется в соответствии с требованиями ГОСТ 14782-76, ГОСТ 20415-82 и с учетом действующих отраслевых стандартов на ультразвуковой контроль.

2.3. Ультразвуковому контролю подлежат сварные соединения с полным проплавлением свариваемых элементов, удовлетворяющих требованиям дефектоскопичности, когда:

соотношение ширины валика (размеров катетов в угловых, тавровых и нахлесточных) в стыковых соединениях и толщины металла в соединении обеспечивает возможность прозвучивания всего сечения шва акустической осью ультразвукового луча;

имеется свободный доступ к околошовной зоне (зоне контроля) контролируемого участка шва с обеих сторон одной плоскости стыкового соединения и соединения внахлестку и с одной из плоскостей привариваемого листа таврового соединения;

с противоположной поверхности листов в зоне контроля отсутствуют приваренные монтажные элементы, а также вмятины, подрезы, "поджоги" и брызги металла, которые могут привести к отражениям от них ультразвуковых колебаний;

радиус кривизны свариваемых листов в любом сечении не меньше 500 мм.

2.4. Ультразвуковой контроль проводят после исправления дефектов, обнаруженных при внешнем осмотре и измерении соединения, а также после термической обработки. Необходимость контроля после термической обработки оговаривается в технической документации на контроль.

Примечание. Допускается осуществлять ультразвуковой контроль сварных соединений с конструктивным непроваром корня шва (см. прил. 11), а также в конструкциях с криволинейными поверхностями, радиус кривизны которых не менее 50 мм, по методике, аналогичной методике, изложенной в прил. 12.

2.5. Ультразвуковой контроль может производиться вслед за сваркой после остывания металла в зоне перемещения преобразователя ниже 60°С.

2.6. Для обеспечения нормальных условий работы дефектоскописта, обусловливающих надежность и достоверность контроля, последний должен производиться, как правило, при температуре не ниже 5°С.

2.7. Ультразвуковую дефектоскопию сочетают с методами рентгено- и гаммаграфирования для контроля сварных швов, если необходимо:

уточнить размеры и характер выявленных ультразвуком дефектов;

повысить надежность и объективность контроля путем выборочного просвечивания участков, в которых по данным ультразвуковой дефектоскопии отсутствуют недопустимые дефекты;

проверить квалификацию дефектоскописта при ультразвуковом контроле.

Условия и порядок введения ультразвукового контроля

2.8. Предпосылкой к введению предприятием ультразвукового контроля конкретных сварных соединений является наличие данных, подтверждающих надежность обнаружения недопустимых дефектов. Эти данные могут быть получены в результате предварительных экспериментальных исследований, проведенных данным предприятием по контролю этих соединений, или в результате практического применения ультразвуковой дефектоскопии на другом предприятии для контроля аналогичных по всем параметрам (вид и размеры соединения, технология сварки) соединений.

2.9. Ультразвуковой контроль может быть введен на предприятии после получения разрешения от головной организации (или заказчика) при условии выполнения требований п. 2.23 и при наличии на предприятии квалифицированных специалистов и производственных инструкций по ультразвуковому контролю сварных швов.

2.10. В производственных инструкциях или технологических картах (прил. 21, 22) должны быть отражены:

тип и основные размеры швов, на контроль которых распространяется документ;

максимальные размеры валика и катетов швов, требования к качеству контактной поверхности и другие требования к соединению, обеспечивающие его дефектоскопичность;

тип прибора и преобразователей, основные параметры контроля и допуски на их отклонение (частота упругих колебаний, угол ввода луча, стрела преобразователя, максимальная условная чувствительность и соответствующая ей максимально допустимая мертвая зона);

способ прозвучивания (прямым или однократно отраженным лучом), схема сканирования (поперечно-продольное, продольно-поперечное, продольное) и параметры сканирования (угол ввода луча, шаг сканирования, пределы поперечного смещения преобразователя, превышение чувствительности поиска над чувствительностью оценки) и чувствительность оценки (предельная, условная или эквивалентная):

измеряемые характеристики выявленных дефектов;

признаки и их значения для классификации выявленных дефектов на виды "допустимые", "недопустимые" и "возможно допустимые".

Квалификация специалистов по ультразвуковому контролю

2.11. Специалисты по ультразвуковому контролю в зависимости от их квалификации разделяются на три уровня:

I - помощники дефектоскописта (дефектоскописты 1-го и 2-го разряда);

II - дефектоскописты, старшие дефектоскописты (дефектоскописты 3-6-го разрядов) и техники-дефектоскописты;

III - ответственные руководители (инженеры) по неразрушающему контролю. Требования к подготовке, квалификации и аттестации специалистов трех уровней изложены в прил. 1.

2.12. К руководству работами по неразрушающему контролю допускаются специалисты III уровня.

2.13. К оценке качества сварных соединений по результатам ультразвукового контроля допускаются специалисты II и III уровней.

2.14. К выполнению контроля допускаются аттестованные в установленном порядке специалисты II уровня, а также специалисты I уровня, прошедшие производственную стажировку с дефектоскопистом II уровня в течение минимум двух месяцев.

2.15. Подготовку специалистов I и II уровней следует проводить в соответствии с "Типовой программой подготовки дефектоскопистов по ультразвуковому контролю качества сварных соединений в строительных металлоконструкциях и трубопроводах" (прил. 18). Об окончании курса обучения специалистам выдаются удостоверения.

2.16. Специалисты III уровня должны быть подготовлены в соответствии с "Типовой программой подготовки специалистов по неразрушающему контролю III уровня".

2.17. При подготовке специалистов II уровня квалификации рекомендуется применять тренажеры для привития им навыков по соблюдению параметров сканирования.

2.18. Аттестацию специалистов III уровня квалификации производит специальная комиссия, состав которой утверждается головной организацией по неразрушающему контролю или заказчиком.

В состав комиссии входят представитель ведущего научно-исследовательского института или вуза, представитель отдела предприятия и инженер по технике безопасности. Аттестация проводится не реже 1 раза в 5 лет.

2.19. Аттестацию специалистов II и I уровней квалификации проводит комиссия, в состав которой входят:

главный инженер и главный сварщик предприятия;

руководитель службы неразрушающего контроля (ОТК или УЗЛ);

специалист III уровня квалификации по ультразвуковому контролю;

инженер по технике безопасности.

Состав комиссии утверждается главным инженером предприятия.

Не реже одного раза в год специалисты I и II уровней квалификации должны проходить переаттестацию. В случае перерыва в работе более шести месяцев специалист должен быть подвергнут внеочередной переаттестации.

2.20. Проверка практических навыков и знания по ультразвуковому контролю сварных соединений или аттестация и переаттестация специалистов I и II уровней квалификации должна проводиться на специальных тренажерах, образцах соединений с моделями дефектов, на образцах соединений с реальными дефектами. Тип и количество образцов соединений, контролируемых каждым специалистом, устанавливает квалификационная комиссия.

2.21. Результаты аттестации или переаттестации оформляются протоколами и соответствующими записями в удостоверениях (см. прил. 19 и 20).

2.22. Специалисты любого уровня квалификации, показавшие неудовлетворительные знания при аттестации или переаттестации, а также специалисты I и II уровней квалификации, имеющие перерыв в работе более шести месяцев, лишаются права на выполнение контроля впредь до прохождения переаттестации.

Специалисты I и II уровней квалификации, имеющие перерыв в работе более года, лишаются права на выполнение контроля впредь до прохождения полного курса теоретической и практической подготовки, двухмесячной стажировки на предприятии и соответствующей аттестации.

Специалисты I и II уровней квалификации, которые по данным инспекционного контроля дважды в процессе ультразвуковой дефектоскопии в течение года пропустили недопустимые дефекты в сварных соединениях, лишаются права на выполнение контроля с соответствующей записью во вкладыше удостоверения впредь до прохождения соответствующей переподготовки и аттестации.

Организация работ по контролю

2.23. Для разработки производственных инструкций (технологических карт) на ультразвуковой контроль, выполнения контроля, ревизии, технического обслуживания и ремонта аппаратуры, а также обобщения и анализа результатов контроля с целью оценки стабильности и уровня технологического процесса сварки на предприятии должно быть организовано подразделение (лаборатория, группа) ультразвукового контроля.

2.24. Администрация предприятия (организации) выделяет для подразделения соответствующие помещения, достаточные для хранения, ревизии и ремонта дефектоскопов и преобразователей, проведения учебно-методических и подготовительных к контролю работ, оформления документации.

2.25. Работники, выполняющие ультразвуковой контроль, должны быть обеспечены спецодеждой.

2.26. При наличии в подразделении более пяти дефектоскопов должен быть организован участок ремонта дефектоскопов и преобразователей.

2.27. Подразделение ультразвукового контроля организуется и действует на основании Положения о подразделении (лаборатории или группы), утвержденного руководителем предприятия. В Положении должен быть оговорен, в частности, порядок представления заявок на ультразвуковой контроль.

2.28. Места контроля в заводских условиях должны обеспечивать удобное для дефектоскопистов расположение контролируемых участков соединения, быть оснащены разъемами сети электропитания 127/220В, 50 Гц и шинами для заземления аппаратуры.

2.29. При контроле в условиях монтажа и ремонта металлоконструкций:

леса и подмостки должны обеспечивать удобное взаимное расположение дефектоскописта, аппаратуры и контролируемого участка соединения, защиту их от осадков; при температуре воздуха ниже 5°С должны быть оборудованы соответствующие тепляки;

не должно быть ярких источников света (постов электросварки, резки и т.п.);

не должны проводиться работы, загрязняющие воздух и вызывающие вибрацию контролируемого соединения;

должны быть приняты меры к защите экрана дефектоскопа при работе в дневное время или при основном искусственном освещении от попадания прямого света.

2.30. Требования представителей подразделения ультразвукового контроля по созданию условий, необходимых для обеспечения надежного ультразвукового контроля, являются обязательными для администрации предприятия (организации), представляющей соединения на контроль.

2.31. Соединения, представляемые на контроль:

должны быть очищены от брызг металла, отслаивающейся окалины, грязи и пыли в зонах шириной по 200мм от шва по всей длине контролируемых участков;

не должны иметь недопустимых подрезов и превышений ширины валика (размеров катетов) над установленными соответствующим стандартом;

не должны иметь наплывов и резких перепадов, создающих отражения ультразвуковых колебаний и не позволяющих выявить дефекты.

Дополнительные требования к подготовке соединения под контроль, предъявляемые представителями подразделения ультразвукового контроля, должны быть выполнены работниками предприятия, представляющего соединения на контроль, включая зачистку зоны перемещения преобразователя при неудовлетворительном для ультразвукового контроля состоянии поверхности проката и зачистку заподлицо с основным металлом валика шва в корне стыкового соединения с V-образной разделкой листов кромок толщиной менее 20 мм.

Шероховатость поверхности при механической обработке зон должна быть не более Rа 6,3 по ГОСТ 2789-73.

2.32. Контроль сварных швов должен проводиться звеном из двух дефектоскопистов. Допускается выполнение контроля одним дефектоскопистом, если при этом гарантируется безопасность работы и достоверность результатов контроля.

2.33. Швы, проверенные каждым звеном (дефектоскопистом) за смену, должны подвергаться выборочному инспекционному ультразвуковому контролю в объеме не менее 5 %. Инспекционный контроль выполняется дефектоскопистом более высокого разряда или уровня квалификации. В случае обнаружения при инспекционном контроле неправильной оценки качества шва сварные швы, проверенные данным звеном (дефектоскопистом), должны быть подвергнуты этим звеном повторному контролю с выдачей новых заключений. Представитель заказчика или ОТК предприятия (организации) имеет право потребовать повторного контроля отдельных участков ответственных сварных соединений.

Аппаратура

2.34. Для ультразвукового контроля должна применяться аппаратура отечественного производства, включающая:

ультразвуковой импульсный дефектоскоп;

преобразователи, серийно выпускаемые промышленностью;

стандартные образцы;

испытательные образцы, если они предусмотрены производственной инструкцией (технологической картой) на контроль;

вспомогательные устройства и приспособления для соблюдения заданных параметров сканирования, если применение их предусмотрено производственной инструкцией (технологической картой) на контроль;

специальные преобразователи и вспомогательные приспособления и шкалы для измерения характеристик выявленных дефектов с целью идентификации их по классам, если применение этих преобразователей, приспособлений и шкал предусмотрено производственной инструкцией (технологической картой) на контроль.

Допускается применение преобразователей, изготовленных на предприятии и аттестованных в установленном порядке, а также зарубежной аппаратуры с техническими характеристиками, отвечающими отечественной аппаратуре и прошедшие аттестацию в установленном порядке.

2.35. Параметры ультразвуковых дефектоскопов следует регистрировать в объективном документе контроля, соединяющем информацию о наличии акустического контакта в процессе сканирования соединения, реализованных параметрах сканирования и об условных размерах и месторасположении выявленных на этапе поиска возможных дефектов. Допускается применение ультразвуковых дефектоскопов без объективного документа контроля.

2.36. Дефектоскопы должны работать в импульсном режиме. Частота излучаемых упругих колебаний должна составлять 2,5МГц ± 10%. Динамический диапазон изменения амплитуды эхосигнала на входе дефектоскопа, наблюдаемого на индикаторе (экране электронно-лучевой трубки), должен быть не менее 10 дБ.

Допускается применять дефектоскопы с преобразователями, излучающими упругие колебания с частотой 1,8 и 5 МГц, для контроля сварных соединений по вновь разрабатываемым методикам.

2.37. Дефектоскопы должны иметь аттенюатор с ценой деления не более 2 дБ, звуковой индикатор, громкость звука которого пропорциональна амплитуде принимаемого эхосигнала, и глубиномер для определения координат расположения выявленных отражателей.

2.38. На корпусе преобразователей должна быть нанесена метка, соответствующая проекции точки выхода луча на боковую плоскость преобразователя. Отклонение метки от истинного положения не должно превышать 1 мм. Угол ввода луча не должен отличаться от номинального значения, указанного в инструкциях (технологических картах) на контроль более чем на ± 2°.

2.39. Стандартные образцы должны быть аттестованы в установленном порядке.

2.40. Указания по аттестации испытательных образцов приведены в прил. 2.

2.41. Вспомогательные приспособления для соблюдения параметров сканирования должны обеспечивать перемещение преобразователя по заданной траектории посредством механизма (двигателя) или вручную. Скорость перемещения преобразователя вручную не должна превышать 100 мм/с.

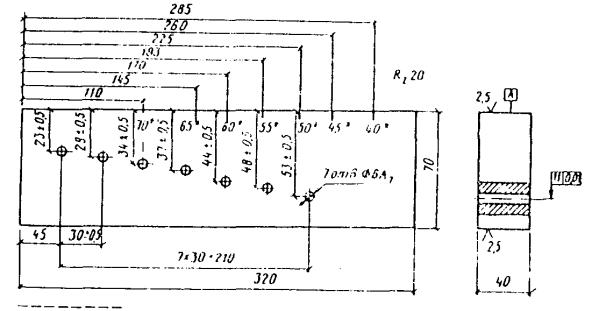

2.42. Специальные преобразователи должны быть рассчитаны на излучение и прием ультразвуковых колебаний номинальной частоты 2,5 МГц и иметь независимо от угла ввода луча α единые значения параметров мнимого преобразователя:

размер пьезопластины преобразователя в плоскости, перпендикулярной плоскости падения луча: аr=6 мм;

размер пьезопластины мнимого преобразователя в плоскости падения луча:

(1)

(1)

расстояние от центра пьезопластины мнимого преобразователя до точки ввода луча

(2)

(2)

где 2аb, - размер пьезопластины преобразователя в плоскости падения луча; r1 -расстояние от центра пьезопластины преобразователя до контактной поверхности призмы преобразователя; с1, сt - скорости продольной волны в материале призмы и поперечной в контролируемом металле соответственно.

Специальные преобразователи должны быть аттестованы. Рекомендуемые указания по аттестации приведены в прил. 3.

2.43. Для определения характеристик выявленных дефектов могут служить приспособления для измерения условной ширины и протяженности выявленных дефектов, а также угла индикации. Конструктивные варианты приспособлений приведены в прил. 4.

2.44. Каждый дефектоскоп должен иметь паспорт или формуляр. Дефектоскопы каждого типа должны иметь техническое описание и инструкцию по эксплуатации.

2.45. Каждый преобразователь должен иметь порядковый номер. Первоначальные параметры каждого преобразователя (номинальная частота, размеры пьезоэлемента, угол ввода луча в сталь, стрела) должны быть занесены в "Журнал учета преобразователей". Изъятие преобразователей вследствие их выхода из строя должно отмечаться в журнале.

2.46. Проверка работоспособности с определением основных параметров дефектоскопов с преобразователями должна производиться в соответствии с ГОСТ 14782-86 по методике поверки дефектоскопов лицом, ответственным за состояние аппаратуры, не реже одного раза в месяц. Результаты поверки должны быть занесены в журнал учета дефектоскопов.

Подготовка к контролю

2.47. Перед выходом на контроль дефектоскоп должен быть укомплектован преобразователями, образцами и вспомогательными приспособлениями, указанными в производственной инструкции (технологической карте) на контроль, а также миллиметровой линейкой, кистью, контактирующей жидкостью, обтирочным материалом, мелом (краской) и чертилкой для отметки дефектных участков, ручкой (карандашом) и журналом для регистрации результатов контроля.

2.48. Работоспособность дефектоскопа с одним из отобранных преобразователей должна быть проверена на стандартном образце СО-2 путем оценки динамического диапазона индикатора и погрешности аттенюатора.

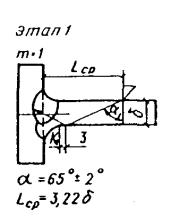

2.49. Погрешность аттенюатора оценивают путем измерения амплитуды N (44) и N (15)* эхосигналов от отражателя диаметром 6 мм при озвучивании его с двух противоположных поверхностей образца преобразователем с углом α= 65 ±2° при выведенной временной регулировке чувствительности.

Погрешность аттенюатора считается удовлетворительной, если разность амплитуд эхосигналов N (15) - N (44) = 14 ± 1 дБ.

2.50. Динамический диапазон оценивают по ослаблению Д в децибелах аттенюатора, которое необходимо для уменьшения амплитуды эхосигнала от отражателя диаметром 6 мм в стандартном образце СО-2 от максимальной величины до 2-4 мм по экрану индикатора. Динамический диапазон считается достаточным, если Д>10дБ.

2.51. Дефектоскоп с преобразователем должен быть проверен на соответствие стрелы преобразователя, угла ввода луча, чувствительности, мертвой зоны и погрешности глубиномера значениям, заданным в производственной инструкции (технологической карте) (см. прил. 22) на контроль.

Чувствительность дефектоскопа с преобразователем должна превышать заданную чувствительность поиска не менее чем на 4 дБ. Мертвая зона М при чувствительности поиска не должна превышать заданного значения.

Погрешность глубиномера при измерении интервала времени должна быть не более ± 1 мкс, а погрешность при измерении координат отражателя в пределах от 10 до 50 мм не должна превышать ± 1 мм.

2.52. Проверку стрелы угла ввода луча следует выполнять по стандартным образцам СО-3 и СО-2 по ГОСТ 14782-86.

2.53. Проверку чувствительности и мертвой зоны следует выполнять по стандартному образцу СО-2 или по испытательному образцу. Тип образца должен быть указан в производственной инструкции (технологической карте) на контроль.

2.54. Проверку глубиномера следует производить по стандартному образцу СО-2.

Измеренное с использованием прямого преобразователя значение времени распространения ультразвуковых колебаний в прямом и обратном направлениях между рабочими поверхностями образца должно быть равно 20 ± 1 мкс.

Измеренные значения глубины расположения цилиндрического отражателя диаметром 2bO =6 мм должны быть равны (44 - bO соs α) ± 1 мм и (15 - bO соs α) ± 1 мм.

Подготовка сварного соединения к контролю и выбор параметров контроля

2.55. Перед контролем дефектоскопист должен проверить соответствие сварного соединения требованиям производственной инструкции (технологической карты), обеспечивающим дефектоскопичность соединения. На соединении и в карте контроля должны быть отмечены участки швов, которые не могут быть проконтролированы из-за неудовлетворительного качества контактной поверхности или невозможности доступа к ним.

2.56. Подготовленные к контролю контактные поверхности непосредственно перед контролем необходимо тщательно протереть ветошью и покрыть слоем контактирующей смазки (минеральное масло, технический глицерин и другие контактные смазки).

2.57. Для эталонирования предельной чувствительности по стандартному образцу СО-2 должно быть определено отношение коэффициента прозрачности контактной поверхности соединения и соответствующего коэффициента для стандартного образца в децибелах. Методика определения отношения коэффициентов прозрачности приведена в прил. 5.

2.58. Способ прозвучивания сварного соединения и способ сканирования, а также угол ввода луча α и превышение SПП/SПО предельной чувствительности поиска SПП над чувствительностью оценки SПО должны быть определены по производственной инструкции (технологической карте). Способ продольно-поперечного сканирования целесообразно применять на этапе поиска дефектов, способ поперечно-продольного сканирования - на этапе оценки.

Рекомендуемые способы прозвучивания и настройки чувствительности дефектоскопа приведены в прил. 6-10.

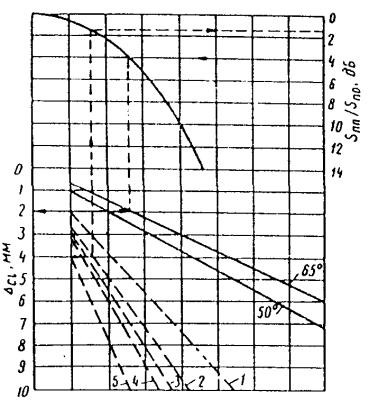

2.59. Шаги сканирования (продольного ΔC1 , или поперечного ΔCt должны быть определены с учетом заданного соотношения SПП/SПО и диаграммы направленности поля преобразователя. Методика определения максимального шага сканирования ΔC* приведена в прил. 13. За номинальное значение шага сканирования при ручном контроле, которое должно соблюдаться в процессе контроля, должны приниматься значения ΔC1= ΔC1* - 1 мм; ΔCt= ΔCt* - 1 мм.

2.60. Настройку чувствительности при контроле сварных соединений толщиной менее 20 мм следует производить по образцам с цилиндрическими отражателями, расположенными на глубине Н =0,75 δ (где δ - толщина контролируемого изделия) при контроле прямым лучом и на глубине Н=1,75δ при контроле однократно отраженным лучом.

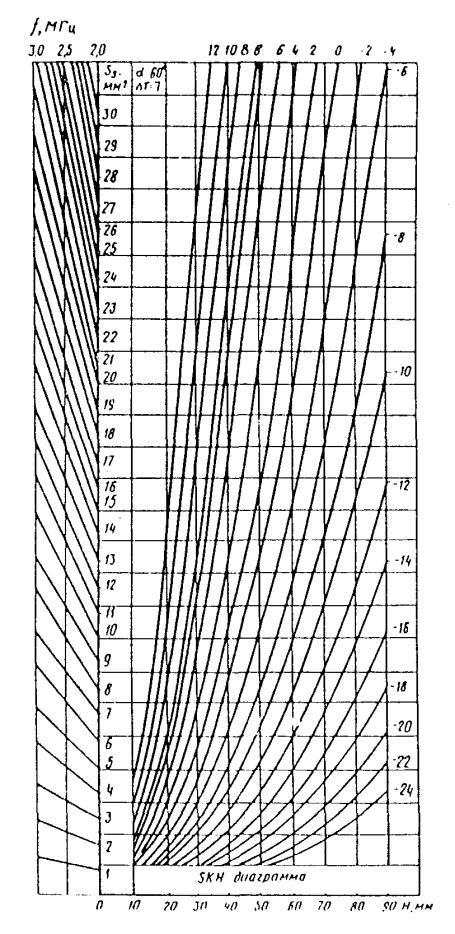

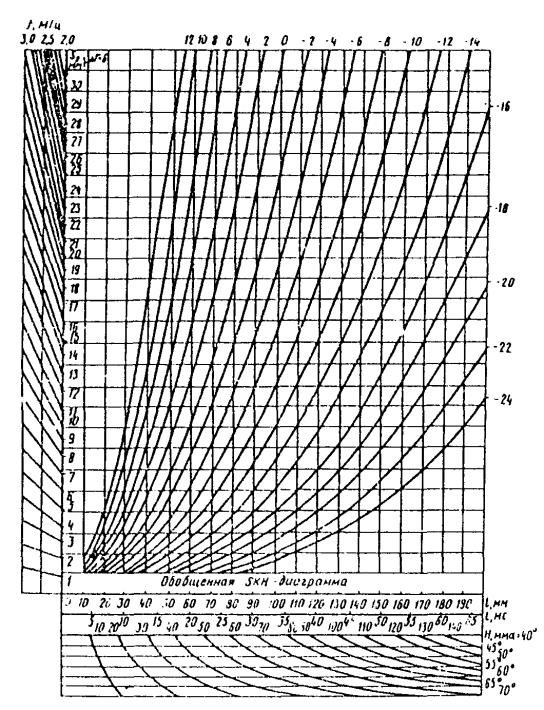

Настройку чувствительности при контроле сварных соединений толщиной более 20 мм следует производить по цилиндрическому отражателю, выполненному в стандартном образце СО-2 и соответствующей SКН-диаграмме. Коэффициент kД выявляемости при настройке чувствительности по SКН-диаграмме выбирают в предположении, что искомый дефект расположен на глубине Н = 0,75δ при контроле прямым лучом и Н = 1,75 δ при контроле однократно отраженным.

При настройке чувствительности по SКН-диаграмме должна быть включена временная регулировка чувствительности и учтено отношение ΔN коэффициента прозрачности контактной поверхности соединения и соответствующего коэффициента для стандартного образца (прил. 7). SКН-диаграммы для типовых преобразователей приведены в прил. 14.

Допускается производить настройку дефектоскопа на заданную условную чувствительность по стандартному образцу СО-2 или стандартному образцу СО-1.

Размещение и настройка дефектоскопа

2.61. Аппаратуру и вспомогательные приспособления размещают непосредственно на контролируемом соединении или вблизи его на расстоянии не далее 0,75 м от контролируемого участка шва. При необходимости укрепляют и заземляют дефектоскоп. Необходимость заземления должна быть отражена в производственной инструкции (карте контроля), рассчитанной на применение приборов конкретного типа.

Аппаратуру с регистрацией результатов контроля подготавливают к работе в соответствии с прилагаемой к аппаратуре инструкцией по эксплуатации. При механизированном контроле на соединение устанавливают преобразователь опорного сигнала приставки контроля за качеством акустического контакта. Общая работоспособность аппаратуры и приставки должна быть проверена с фиксацией результатов на документе контроля.

2.62. После включения аппаратуры и проверки ее общей работоспособности следует:

настроить дефектоскоп на заданную чувствительность оценки по стандартному или испытательному образцу. Для этого следует установить соответствующий наклонный преобразователь на контактную поверхность образца в положение, при котором амплитуда эхосигнала от заданного эталонного отражателя максимальна. Ручками "чувствительность" и аттенюатором отрегулировать амплитуду эхосигнала до величины, при которой срабатывает индикатор (звуковой, регистрирующий), а импульс на экране ЭЛТ составляет две трети его рабочей части. Запомнить положение N0 аттенюатора. Ручку ВРЧ установить в крайнее левое положение, при котором шумы из призмы преобразователя не вызывают срабатывания индикаторов и отсутствуют на экране дефектоскопа. Увеличить аттенюатором чувствительность дефектоскопа на величину kД, необходимую для достижения заданной предельной или эквивалентной чувствительности оценки. Ориентировочные значения kД приведены в прил. 6-10;

проверить мертвую зону дефектоскопа с преобразователем по стандартному образцу СО-2 или по испытательному образцу. Мертвая зона при заданной настройке чувствительности не должна превышать 3 мм для преобразователя с углом ввода луча α>60° и 8мм для преобразователя с углом ввода луча от 45 до 60°;

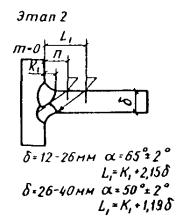

настроить систему временной селекции (длительность развертки дефектоскопа) так, чтобы длительность Т селектирующего импульса и интервал t его задержки относительно зондирующего импульса соответствовали толщине h контролируемого слоя и глубине Н его расположения, формулы для расчета h и Н приведены в табл.1.

|

Вид соединения |

Способ прозвучивания и угол α ввода луча |

h, мм |

Н, мм |

|

|

m=0; а=а1 m=1; а=а2 |

h=δ-2мм h=δ-4мм |

H=0 H= δ+2мм |

|

|

m=1; а=а1 m=1; а=а2 |

h=δ-4мм h=δ+k1 |

H= δ+2мм H= δ+2мм |

|

|

m=1; а=а1 m=1; а=а2 |

h=δ1+ δ2-2мм h=δ1 |

H= δ2+2мм H=2,5δ2 |

Проведение контроля

2.63. Контроль следует проводить в два этапа:

этап поиска дефектов;

этап оценки сомнительных сечений, в которых по результатам первого этапа предполагается наличие дефектов.

2.64. Перед началом поиска дефектов необходимо увеличить чувствительность в SПП/SПО раз. Значение SПП/SПО должно быть указано в производственной инструкции (технологической карте) на контроль. Рекомендуемое значение SПП/SПО=6-12 дБ.

2.65. На этапе поиска дефектов при механизированном контроле с регистрацией документа следует руководствоваться соответствующей инструкцией по эксплуатации и техническому обслуживанию установки.

2.66. На этапе поиска дефектов при контроле вручную преобразователь следует перемешать без особого усилия, обеспечивая надежный акустический контакт и заданный шаг сканирования со скоростью, не превышающей 100 мм/с.

2.67. Признаком обнаружения дефекта при ручном контроле является срабатывание индикатора (звукового, цифрового и т.п.), а при наличии в дефектоскопе ЭЛТ - импульс на экране в пределах установленной зоны временной селекции. При механизированном контроле об обнаружении возможного дефекта судят по отметке на документе контроля.

2.68. Сомнительные участки, зафиксированные на этапе поиска, должны быть отмечены на соединении мелом.

2.69. Сомнительные участки должны быть повторно проконтролированы при чувствительности оценки с измерением:

максимальной амплитуды UД эхосигнала;

координат дефекта (глубины расположения Н и расстояния L от точки ввода луча до проекции дефекта на контактную поверхность);

условной протяженности ΔLII.

Координаты Н и L и условную протяженность ΔLII измеряют для дефектов, амплитуда UД эхоснгналов от которых составляет не менее 6 дБ.

Амплитуду UД следует измерять относительно соответствующего эталонного отражателя в испытательном образце при контроле соединений листов толщиной δ£20 мм и относительно эталонного отражателя в СО-2 на глубине 44 мм при контроле соединении листов толщиной d> 20 мм. Амплитуда UД соответствует коэффициенту выявляемое™ дефекта и определяется по выражению

UД=|NД|-|N0|+|DN| (3)

где NД=N0 - показания аттенюатора при измерении амплитуды эхосигнала соответственно от дефекта и от эталонного отражателя; DN - отношение коэффициентов прозрачности определяется по прил. 6; при использовании испытательных образцов DN»0.

Координаты Н и L дефектов следует отсчитывать по показаниям глубиномера дефектоскопа при положении преобразователя, соответствующем максимальной амплитуде эхосигнала.

Условную протяженность ΔLII, мм, измеряют между крайними положениями преобразователя, перемещаемого вдоль сварного соединения, при которых амплитуда эхосигнала от дефекта на 6 дБ меньше амплитуды эхосигнала от эталонного отражателя при измеренной чувствительности оценки.

2.70. К дефектным следует отнести те участки шва, в которых координаты отражающей поверхности не совпадают с поверхностью соединения и амплитуда UД эхосигнала равна или больше 0дБ либо лежит в пределах от 0 до 6дБ, но условная протяженность ΔLII>5 мм.

2.71. Дефектные участки должны быть отмечены на сварном соединении. Результаты контроля должны быть отображены в журнале.

При этом для дефектных участков должны быть указаны:

расстояние от середины участка до торца соединения или другого начала отсчета;

условная протяженность ΔLII участка;

глубина Н расположения дефекта;

максимальная амплитуда UД эхосигнала, дБ.

Оценка качества соединений

2.72. Оценку качества швов сварных соединений следует проводить в соответствии с требованиями, приведенными в технических условиях на изделие, утвержденных в установленном порядке или в соответствующем нормативном документе.

2.73. Основными измеряемыми характеристиками выявленных дефектов являются:

эквивалентная площадь дефекта SЭ или амплитуда UД эхосигнала от дефекта с учетом измеренного расстояния до него;

условные размеры дефекта;

условное расстояние между дефектами;

координаты дефекта в сечении шва с учетом типа и размеров соединения;

число дефектов на определенной длине шва.

2.74. Эквивалентную площадь дефекта следует определять для сварных соединений толщиной более 20 мм по SКН-диаграммам.

2.75. Условными размерами выявленного дефекта являются:

условная протяженность ΔLII, мм, которую измеряют по длине зоны между крайними положениями преобразователя, перемещаемого вдоль шва, ориентированного перпендикулярно к его оси;

условная ширина ΔXII, мм, которую измеряют по длине зоны между крайними положениями преобразователя, перемещаемого перпендикулярно шву;

условная высота ΔHII, мм (мкс), которую измеряют как разность значений глубины расположения дефекта при крайних положениях преобразователя, перемещаемого перпендикулярно шву.

За крайние положения преобразователя принимают те, при которых амплитуда эхосигнала от выявленного дефекта на 6дБ меньше амплитуды эхосигнала от эталонного отражателя при чувствительности оценки.

Условную ширину ΔXII и условную высоту ΔHII дефекта измеряют в сечении шва, где эхосигнал от дефекта имеет наибольшую амплитуду.

2.76. Измеряемые характеристики, используемые для оценки качества конкретных соединений, должны указываться в нормативно-технической документации на контроль.

2.77. Условное расстояние Δl между протяженными дефектами измеряют расстоянием между крайними положениями преобразователя, при которых была определена условная протяженность двух рядом расположенных дефектов.

2.78. Дополнительной характеристикой выявленного дефекта являются его конфигурация и ориентация.

Для оценки ориентации и конфигурации выявленного дефекта применяют сравнение:

условных размеров ΔLI и ΔXI выявленного дефекта с расчетными или измеренными значениями условных размеров ΔLI0 и ΔXI0 ненаправленного отражателя на той же глубине, что и выявленный дефект. При измерении условных размеров ΔLI, ΔLI0, ΔXI, ΔXI0 за крайние положения преобразователя принимаются такие, при которых амплитуда эхосигнала на 6 дБ меньше ее максимального значения;

амплитуды Utl1 сигнала дифрагированной на дефекте непосредственно падающей сдвиговой волны с амплитудой Utl2, сигнала дифрагирсванной на том же дефекте падающей сдвиговой волны, претерпевшей предварительно зеркальное отражение (см. прил. 15);

амплитуды эхосигнала U1, отраженного от выявленного дефекта обратно к ближнему от шва преобразователю, с амплитудой эхосигнала U2, претерпевшего зеркальное отражение от внутренней поверхности соединения и принимаемого двумя преобразователями.

Необходимость, возможность и методика оценки конфигурации и ориентации выявленного дефекта для соединений каждого типа и размеров должны оговариваться в производственной инструкции (технологической карте) на контроль.

2.79. По результатам контроля качество сварного шва оценивают по системе "годен", "не годен", "условно не годен":

"годным" считают шов без дефектов или с дефектами, допустимыми по техническим требованиям к качеству сварных соединении;

"не годным" считают шов с дефектами, недопустимыми по техническим требованиям к качеству сварных соединений;

"условно не годным" считают шов с дефектами, которые по результатам ультразвукового контроля отнесены к категории "возможно допустимые"; такой шов должен быть подвергнут дополнительному контролю методом просвечивания для уточнения характера и размеров выявленных дефектов. При отсутствии возможности выполнить просвечивание, такой шов относят к категории "не годен".

2.80. К недопустимым дефектам в сварных швах относят:

любой дефект, эквивалентная площадь SЭД которого превышает заданное значение SЭ* или амплитуда UД³0;

любой дефект, амплитуда эхосигнала от которого UД лежит в пределах от 0 до 6 дБ, и условная протяженность которого превышает заданное значение ΔLII*;

любые два дефекта, амплитуды эхосигналов от которых лежат и пределах от 0 до 6дБ, условная протяженность каждого из которых ΔLIIД < ΔLII*, но условное расстояние Δlмежду которыми меньше заданного значения Δl*;

любые дефекты, амплитуда эхосигналов от которых лежит в пределах от 0 до 6 дБ, число N которых на заданной длине шва превышает заданное значение N*;

любой дефект, амплитуда эхосигнала от которого лежит в пределах от 0 до 6 дБ и акустическая ось которого расположена под углом 10...40° к продольной оси шва. Если он не выявляется при расположении преобразователя перпендикулярно оси шва.

Значения SЭ*, ΔLII*, Δl*, N* должны быть указаны в производственной инструкции (технологической карте) на контроль.

Оформление результатов контроля

2.81. Результаты контроля должны быть записаны в журнале или заключении, или на схеме шва сварного соединения, где должны быть указаны (см. прил. 21, 22):

тип сварного соединения, индексы, присвоенные данному изделию и сварному соединению, и длина проконтролированного участка;

технические условия, по которым выполнялся контроль;

тип дефектоскопа;

частота ультразвуковых колебаний;

угол ввода луча в контролируемый металл или тип преобразователя и условная или предельная чувствительность;

непроконтролированные участки швов, подлежащих дефектоскопированию;

результаты контроля;

дата контроля;

фамилия дефектоскописта.

Дополнительные сведения, подлежащие записи, а также порядок оформления и хранения журнала (заключений) должны быть оговорены в нормативно-технической документации на контроль.

2.82. При необходимости сокращенного описания результатов контроля следует каждый дефект или группу дефектов указывать отдельно и обозначать в следующем порядке:

буквой, определяющей качественный признак оценки допустимости дефекта по эквивалентной площади (амплитуде эхосигнала) и условной протяженности;

буквой, определяющей качественно условную протяженность дефект», если она установлена;

буквой, определяющей конфигурацию дефекта, если она установлена;

цифрой, определяющей эквивалентную площадь выявленного дефекта, мм2;

цифрой, определяющей наибольшую глубину залегания дефекта, мм;

цифрой, определяющей условную протяженность дефекта, мм;

цифрой, определяющей условную ширину дефекта, мм;

цифрой, определяющей условную высоту дефекта, мм или мкс.

2.83. Для сокращенной записи должны применяться следующие обозначения:

А - дефект, для которого SЭД и ΔLIIД равны или менее допустимых значений SЭ*, ΔLII* или UД<0 дБ;

Д - дефект, SЭД которого превышает допустимое значение SЭ* или UД>0 дБ;

Б - дефект, условная протяженность которого превышает допустимое значение;

Г - дефекты, для которых ΔLIIД£ ΔLII*;

Е - дефекты, для которых ΔLIIД>ΔLII*;

В - группа дефектов, отстоящих друг от друга на расстоянии Δl»Δl*;

П - дефекты, для которых ΔXIД/ΔHIД<<ΔXI0/ΔHI0;

С - дефекты, для которых ΔXIД/ΔHIД»ΔXI0/ΔHI0;

Т - дефекты, которые обнаруживаются при расположении преобразователя под углом к оси шва и не обнаруживаются при расположении преобразователя перпендикулярно к оси шва.

Эквивалентную площадь для дефектов типа А не указывают.

Условную протяженность для дефектов типов Г и Т не указывают.

В сокращенной записи числовые значения отделяют друг от друга и от буквенных обозначений дефисом.

Если числовое значение какой-либо измеряемой характеристики дефекта не определялось, то на соответствующем месте в сокращенной записи указывают 0.

Необходимость сокращенной записи и применяемые обозначения оговариваются в нормативно-технической документации на контроль.

Пример сокращенной записи результатов контроля приведен в прил. 16.

Требования безопасности

2.84. При проведении работ по контролю сварных швов методами ультразвуковой дефектоскопии дефектоскопист должен руководствоваться действующими "Правилами технической эксплуатации электроустановок потребителей и правилами технической безопасности при эксплуатации электроустановок потребителей", утвержденными Госэнергонадзором 12 апреля 1969 г. и согласованными с ВЦСПС 9 апреля 1969г.

2.85. При выполнении контроля должна быть обеспечена защита руки дефектоскописта от непосредственного воздействия ультразвуковых колебаний.

2.86. Дополнительные требования по технике безопасности и противопожарной технике устанавливаются в нормативно-технической документации на контроль.

3. АВТОМАТИЗИРОВАННЫЙ УЛЬТРАЗВУКОВОЙ КОНТРОЛЬ

Назначение и область применения

3.1. Настоящим разделом Пособия следует пользоваться при организации и проведении автоматизированного и механизированного ультразвукового контроля качества сварных соединений технологических трубопроводов и металлоконструкций в монтажных и цеховых условиях.

3.2. Автоматизированному ультразвуковому контролю подвергаются стыковые сварные соединения, выполненные автоматизированной и механизированной сваркой и по геометрическим размерам, отвечающим требованиям ГОСТ 8713-79*.

3.3. Автоматизированный ультразвуковой контроль может проводиться при температуре окружающего воздуха от 5 до 50°С и относительной влажности не более 80% (при температуре 35°С). Допускается проведение контроля при температуре, отличающейся от указанной, при использовании аппаратуры специального исполнения.

3.4. При освоении новой аппаратуры автоматизированного ультразвукового контроля целесообразно проводить дублирующий проверочный контроль другими методами (ручной ультразвуковой дефектоскопией, радиографическим методом).

Требования к аппаратуре

3.5. Аппаратура, применяемая для автоматизированного ультразвукового контроля, должна обеспечивать выявление дефектов следующих типов: непровары, трещины, шлаковые включения, отдельные поры, скопления и цепочки пор с чувствительностью, предписываемой нормативной документацией на контроль конкретных изделий.

3.6. Аппаратура должна обеспечивать достоверность выявления дефектов не ниже 0,9. Достоверность обнаружения дефектов должна быть указана в паспорте на автоматизированный ультразвуковой дефектоскоп. В случае отсутствия этой характеристики она может быть определена на реальном сварном шве с реальным дефектом, рапным по величине браковочному, или на специальном контрольном образце с искусственным дефектом, имеющим эквивалентную отражающую поверхность по величине, соответствующую браковочной, следующим образом:

D=n/N.

где D - достоверность обнаружения дефектов; N - количество испытаний (контроль участка шва с реальным или искусственным дефектом), N должно быть не менее 10; n - количество испытаний, при котором был зарегистрирован дефект.

3.7. Аппаратура должна обеспечивать автоматическую регистрацию результатов контроля с точностью, необходимой для их расшифровки, разбраковки и привязки к сварному соединению, а также отметку дефектных мест на шве, кроме того на дефектограмме должно регистрироваться качество акустического контакта.

3.8. Применяемая аппаратура должна быть метрологически поверена в соответствии с ГОСТ 23667-85, иметь паспорт или разрешение на применение.

3.9. В комплект аппаратуры должны входить образцы для настройки технологических параметров аппаратуры, аттестованные заводом-изготовителем аппаратуры или организацией, проводящей контроль.

Требования к дефектоскопистам

3.10. К проведению автоматизированного ультразвукового контроля допускаются лица, имеющие удостоверение на право проведения ручного ультразвукового контроля и выдачи заключения по его результатам и стаж практической работы не менее 1 года, прошедшие специальную подготовку по программе автоматизированного контроля, изучившие инструкцию по эксплуатации используемой автоматизированной установки, прошедшие стажировку под руководством опытного специалиста и получившие разрешение компетентной комиссии на проведение автоматизированного контроля.

3.11. К проведению автоматизированного контроля допускаются также инженерно-технические работники, имеющие опыт работы с автоматизированными ультразвуковыми установками и знакомые с практической дефектоскопией.

3.12. Аттестация лиц, допускаемых к работе на автоматизированных ультразвуковых установках, проводится по результатам правильности настройки установки, сопоставимости результатов повторного контроля не менее 10 забракованных участков шва, правильности расшифровки ультразвукограмм (результатов контроля). Результаты аттестации оформляются протоколом и регистрируются в удостоверении дефектоскописта. Периодичность аттестации дефектоскопистов по месту работы - 1 год.

Требования к участку контроля

3.13. Участок контроля должен быть обеспечен подводкой тока переменного напряжения с параметрами, обеспечивающими нормальное функционирование аппаратуры и надежным заземлением.

3.14. Кабели питания должны иметь необходимое сечение и заземленный экран.

3.15. Подвод сетевого напряжения должен осуществляться через автоматический переключатель с ограничителем-предохранителем максимального тока.

3.16. Участок контроля должен быть снабжен подводом контактной жидкости с отстойником или емкостью для хранения контактной жидкости.

3.17. На участке контроля должны быть предусмотрены: место (шкаф или помещение) для хранения автоматизированной установки или съемных ее элементов, ЗИПа установки, измерительного и маркировочного инструмента, вспомогательных материалов, стенд для размещения образцов.

3.18. Участок контроля рекомендуется обеспечить средством связи с пультом управления технологической линии в условиях цеха, завода и лабораторией контроля в монтажных условиях.

Требования безопасности

3.19. К работе на автоматизированных ультразвуковых установках допускаются лица, прошедшие инструктаж по технике безопасности и получившие допуск к работе в установленном порядке в соответствии с конкретными условиями производства.

3.20. При работе с аппаратурой должны соблюдаться "Правила технической эксплуатации электроустановок потребителей" и "Правила техники безопасности при эксплуатации электроустановок потребителей", утвержденные Госгортехнадзором СССР.

3.21. При работе на высоте или при использовании устройств, перемещающихся по наклонным или вертикальным поверхностям, должны быть предусмотрены страховочные пояса, фалы или тросы.

3.22. При нарушении правил техники безопасности виновный должен быть отстранен от работы и может быть допущен к ней только после повторного инструктажа.

Подготовка к контролю

3.23. Подготовка к контролю включает следующие операции:

изучение нормативно-технической документации на проведение контроля;

осмотр и маркировку подлежащих контролю швов;

подготовку поверхности изделия к контролю;

подготовку установки к контролю.

3.24. Нормативно-техническая документация на основе требования проекта на изготовление и приемку изделия или объекта, требований Госгортехнадзора и строительных норм и правил устанавливает необходимые объемы контроля, чувствительность и браковочные признаки, которые должны быть учтены при определении количества сварных швов, подлежащих контролю, и мест их расположения и настройке аппаратуры.

3.25. При осмотре шва дефектоскопист должен установить соответствие внешнего вида сварного шва и околошовной зоны требованиям ГОСТ 14782-86. Обнаруженные внешние недопустимые дефекты подлежат исправлению службой, предъявляющей сварные швы к контролю.

Маркировка швов должна производиться дефектоскопистом в соответствии с методикой контроля, заложенной в нормативно-технической документации и инструкцией по эксплуатации установки.

3.26. При подготовке поверхности контролируемого изделия к дефектоскопии вспомогательный персонал должен очистить от шлака, брызг металла, грязи, отслаивающейся окалины поверхность шва и околошовной зоны на расстояние необходимое для установки и перемещения акустического блока установки.

3.27. Настройка автоматизированной установки производится в соответствии с инструкцией по ее эксплуатации. Рабочие параметры (частота УЗК, чувствительность, углы наклона акустических осей и др.). Устанавливаются по требованиям нормативно-технической документации на проведение контроля.

Проведение контроля

3.28. Ультразвуковой контроль качества сварных соединений проводится в соответствии с инструкцией по эксплуатации автоматизированной установки.

3.29. В процессе автоматизированного контроля дефектоскопист следит за правильностью функционирования основных узлов установки. При приостановке контроля из-за нарушения акустического контакта и при сигнализации об ухудшения качества контакта проводится повторный контроль этого участка шва. Повторный контроль проводится также на участках шва, качество которых вызывает сомнение по результатам контроля.

3.30. При проведении контроля необходимо проводить периодическую проверку правильности настройки чувствительности в соответствии с инструкцией по эксплуатации установки. При выявлении сбоя в настройке чувствительности проводится выборочный 25 %-й повторный контроль участков шва и при расхождении результатов контроля повторному контролю подвергаются все швы, проконтролированные до предыдущий проверки чувствительности.

Обработка и оформление результатов контроля и оценка качества шва

3.31. Результаты автоматизированного ультразвукового контроля фиксируются на ультразвукограмме, в заключении, журнале работ и на схеме контролируемого сварного соединения.

3.32. На ультразвукограмме должны быть нанесены: номер ультразвукограммы, номер контролируемого участка сварного шва; рабочие параметры контроля (см. п. 3.27), браковочные признаки, масштаб и направление записи, дата контроля и номер заключения. При отсутствии автоматической разбраковки, при расшифровке результатов контроля на ультразвукограмме должны быть отмечены недопустимые дефекты. Ультразвукограммы хранятся как документы о результатах контроля.

3.33. На схеме сварного соединения должна быть показана разбивка сварных швов на участки и маркировка их в соответствии с маркировкой на изделии, показано направление контроля, и даны номера заключения и ультразвукограммы.

3.34. В журнале работ, находящемся в лаборатории контроля или на участке контроля в дополнение к требованиям ГОСТ 14782-86 к регистрации результатов ультразвукового контроля, должны быть указаны:

номер ультразвукограммы;

наименование и номер нормативно-технической документации на проведение контроля;

рабочие параметры контроля (см. п. 3.27);

причины повторного контроля (если он проводился);

номер заключения.

3.35. Заключение по результатам контроля качества сварных соединений должно содержать помимо данных, указанных в п. 3.34, следующие данные:

тип и заводской номер установки;

характеристику пространственного положения шва;

скорость контроля.

3.36. Для сокращенной записи недопустимых дефектов и их браковочных характеристик следует применять обозначения в соответствии с ГОСТ 14782-86.

4. РАДИОГРАФИЧЕСКИЙ КОНТРОЛЬ

4.1. Радиографический метод контроля предназначен для выявления в швах и околошовных зонах стыковых, угловых, тавровых и нахлесточных сварных соединений теневого изображения внутренних и наружных дефектов (непроваров, трещин, несплавлений, пор и шлаковых включений), размеры которых в направлении излучения превышают удвоенную чувствительность получаемых снимков.

Материалы и оборудование для радиографического контроля

4.2. При контроле качества сварных соединений применяются радиографические пленки РТ. Допускается применение радиографической пленки других типов, в том числе импортной, обеспечивающей требуемую чувствительность контроля.

При просвечивании ответственных конструкций следует применять мелкозернистую радиографическую пленку РТ-5 или РТ-4М, имеющую высокую разрешающую способность.

Технические характеристики радиографических пленок приведены в табл. 2. Области применения радиографических пленок в зависимости от энергии излучения и толщины просвечиваемой стали приведены в табл. 3.

4.3. Для защиты радиографической пленки от вредного воздействия рассеянного ионизирующего излучения следует использовать свинцовые экраны толщиной до 2 мм. Толщины защитных экранов в зависимости от мощности источников ионизирующих излучений приведены в табл. 4.

В качестве усиливающих экранов при радиографическом контроле используются флуоресцирующие экраны или экраны из свинцовой, оловянной и свинцово-оловянной фольги (металлические) по ГОСТ 15843-79.

Усиливающие экраны должны иметь чистую и гладкую поверхность. Наличие на экранах складок, царапин, трещин, надрывов и других дефектов не допускается.

Характеристики и область применения усиливающих металлических и флуоресцирующих экранов приведены в табл. 5.

4.4. Для оценки чувствительности радиографического контроля следует применять канавочные, проволочные или пластинчатые эталоны чувствительности, изготовленные из металлического сплава, основа которого по химическому составу аналогична основе металла контролируемого сварного соединения. Форма и размеры эталонов чувствительности приведены в ГОСТ 7512-82.

4.5. Радиографическую пленку следует хранить в первичной упаковке на стеллажах в специальных помещениях, обеспечивающих защиту их от сырости, воспламенения и воздействия проникающего излучения.

|

Пленка |

Без усиливающих экранов |

С усиливающими люминесцентными экранами |

Относительная чувствительность |

Разрешающая способность линий, лин/мм |

Оптическая плотность вуали эмульсионного слоя D0 |

Время проявления t, мин |

||

|

чувствительность, Р-1 |

коэффициент контрастности γ |

чувствительность, Р-1 |

коэффициент контрастности γ |

|||||

|

РТ-1 |

50-60 |

3,5 |

100 |

3,5 |

8 |

68-73 |

0,! |

10 |

|

РТ-2 |

25 |

3 |

350 |

3 |

5 |

73-78 |

0,15 |

10 |

|

РТ-4М |

9-12 |

3,5 |

- |

- |

2 |

110-140 |

0,1 |

6-12 |

|

РТ-5 |

3-5 |

3,5 |

13 |

3,5 |

1 |

140-180 |

0,05 |

6-12 |

|

РТ-СШ |

6-7 |

3 |

- |

- |

7 |

- |

- |

6-12 |

|

Толщина контролируемой стали,* мм |

Анодное напряжение рентгеновских аппаратов, кВ |

Радиоизотопные источники* |

Пленка |

|

До 5 |

60-120 |

- |

РТ-5, РТ-4М |

|

Св. 5 до 20 включительно |

120-200 |

Тулий-170 |

РТ-5, РТ-4М, РТ-2, РТ-СШ |

|

" 20 " 40 " |

150-300 |

Селен-75 |

РТ-5, РТ-4М, РТ-1, РТ-2, РНТМ-1 |

|

" 40 " 80 " |

200-400 |

Иридий-192 |

РТ-1, РТ-2, РТ-СШ, РИТМ-1 |

|

" 80 " 120 " |

300-1000 |

Цезий-137 |

РТ-2, РТ-СШ, РТ-1, РНТМ-1 |

|

" 120 " 200 " |

- |

Кобальт-60 |

РТ-2, РТ-1, РНТМ-1 |

* Рекомендуемые толщины просвечиваемого материала в зависимости от типа радиоактивного источника представлены в таблице 10.

Таблица 4

|

Аппарат |

Радиоизотопные источники |

Толщина экрана, мм |

|

Ретгеновский, с напряжением на трубке до 200 кВ |

Тулий-170, селен-75 |

До 1 |

|

То же, св. 200 кВ |

Иридий-192, цезий-137, кобальт-60 |

От 1 до 2 |

Кроме того, в помещениях для хранения пленки необходимо следить за тем, чтобы:

температура окружающего воздуха составляла 10-25°С, а относительная влажность 50-70 %;

кислоты, бензин, керосин и другие легковоспламеняющиеся жидкости не находились в этих помещениях;

вредные газы (сероводород, окись углерода, аммиак), пары ароматических веществ не проникали в помещения;

расстояние от коробок с пленкой до нагревательных приборов составляло не менее 1 м, а до пола - не менее 0,5 м;

пленки были защищены от воздействия прямых солнечных лучей.

4.6. Просвечивание сварных соединений осуществляется с помощью рентгеновских аппаратов, гамма-дефектоскопов, а при просвечивании очень больших трещин, когда требуются энергии излучения более 1 МэВ, - бетатронов и микротронов.

4.7. Основные типы отечественных рентгеновских аппаратов, гамма-дефектоскопов и источников радиоактивного излучения приведены в табл. 6-9.

|

Тип флуоресцирующего экрана |

Люминофор |

Количество люминофора на экране, мг/см2 |

Толщина свинцового экрана, мм |

Напряжение на рентгеновской трубке, кВ |

Радиоизотопные источники |

Коэффициент усиления с пленкой |

|

|||||

|

переднего |

заднего |

РТ-1 |

РТ-2 |

РТ-4* |

РТ-5* |

|||||||

|

переднем |

заднем |

|

||||||||||

|

ЭУ-В2 (стандарт) |

СаWO4 |

60 |

60 |

0,02 |

0,02 |

10-60 |

- |

1,3 |

14 |

3,5 |

2,2 |

|

|

ЭУ-Б |

(ВаРb)SO4 |

70 |

70 |

0,02 |

0,02-0,05 |

60-120 |

Тулий-170 |

2,2 |

23 |

5,9 |

3,7 |

|

|

ЭУ-С |

ZnS(Аg) |

30 |

110 |

0,02-0,05 |

0,05-0,1 |

120-200 |

Тулий-170, Селен-75 |

2,5 |

26 |

6,7 |

4,2 |

|

|

ЭУ-ВЗ |

СаWO4 |

40 |

120 |

0,05-0,1 |

0,1-0,16 |

150-300 |

Селен-75, Иридий-92 |

2,6 |

29 |

7 |

4,4 |

|

|

ВП-1 |

СаWO4 |

80 |

120 |

0,1-0,16 |

0,16-0,2 |

200-400 |

Иридий-192, Цезий-137 |

3,9 |

42 |

10,5 |

6,6 |

|

|

ВП-2 |

СаWO4 |

120 |

180 |

0,16-0,2 |

0,2-0,5 |

300-1000 |

Цезий-137 |

5,9 |

63 |

15,8 |

10 |

|

|

УФД |

СаWO4 |

200 |

200 |

- |

1,0-3,0 |

- |

Кобальт-60 |

2,6 - 3,9 |

28- 42 |

7- 10,5 |

4,4- 6,5 |

|

Таблица 6

|

Аппарат |

Конструктивное исполнение |

Напряжение на аноде, кВ |

Максимальный анодный ток, мА |

Форма и размер фокусного пятна рентгеновской трубки, мм |

Максимальная толщина просвечивания (по стали), мм |

|

РУП-120-5-1 |

Переносной моноблочный |

50-120 |

5 |

Прямоугольная 2´2 |

25 |

|

РАП-150-7 |

Портативный кабельный |

20-150 |

7 |

Прямоугольная 1,5´1,5 |

40 |

|

РАП-150-10 |

Передвижной кабельный |

35-150 |

10 |

Круглая, диаметр 3 |

40 |

|

РАП-160-6П |

Переносной моноблочный |

50-160 |

6 |

Прямоугольная 2´2 |

40 |

|

РУП-200-5-2 |

То же |

70-200 |

5 |

Прямоугольная 2´2 |

60 |

|

РАП-220-5П (Н) |

|

220 |

5 |

Прямоугольная 1,6´1,6 |

60 |

|

РУП-150/300-10 |

Передвижной кабельный |

35-150 |

10 |

Круглая, диаметр 3 |

40 |

|

То же |

То же |

70-300 |

10 |

Прямоугольная 4´4 |

90 |

|

Аппарат |

Напряжение на аноде, кВ |

Потребляемая мощность, Вт×А |

Частота следования импульса, Гц |

Срок службы трубки, импульс |

Масса аппарата, кг |

Максимальная толщина просвечивания (по стали)*, мм |

|

РИНА-1Д |

100 |

250 |

15-20 |

2×105 |

7 |

10 |

|

РИНА-2Д |

150 |

350 |

10-15 |

2×105 |

12 |

20 |

|

МИРА-1Д |

100 |

300 |

20-25 |

5×106 |

10 |

5 |

|

МИРА-2Д |

150 |

400 |

10-15 |

5×106 |

15 |

10 |

|

МИРА-ЗД |

200 |

600 |

4-5 |

1×106 |

22 |

20 |

|

НОРА |

240 |

300 |

4-5 |

18×105 |

18 |

20 |

|

СИРЕНА-1** |

200 |

- |

6-7 |

1×106 |

40 |

20 |

** Аппарат «СИРЕНА-1» предназначен для автоматизированного понарамного просвечивания кольцевых швов в нитке трубопровода.

Таблица 8

|

Радионуклид |

Источник |

Размеры источника, мм |

Мощность экспозиционной дозы излучения на расстоянии 1 м, А/кг |

Средняя эффективная энергия излучения, МэВ |

Период полураспада, дн. |

Толщина просвечивания (по стали), мм |

|

|

активная часть |

ампула |

||||||

|

Тулий-170 |

ТУ-0(ИГИ-ТУ-О) |

2´2 |

4,5´5 |

2,4×10-10 |

0,084 |

129 |

1-20 |

|

ТУ-1(ИГИ-ТУ-1) |

5´5 |

7,5´8 |

1,2×10-9 |

||||

|

ТУ-3(ИГИ-ТУ-3) |

9´7 |

12´10 |

3×10-8 |

||||

|

Селен-75 |

ИГИ-Се-2 |

5´6 |

7,5´9,5 |

6×10-9 |

0,267 |

120,4 |

5-30 |

|

ИГИ-Се-4 |

7,5´7 |

12,5´12 |

3,1×10-8 |

||||

|

ИГИ-Се-5 |

11,5´11 |

16,5´16,5 |

1,2×10-7 |

||||

|

Иридий-192 |

ГИИ-Д-1 |

0,5´0,5 |

4´5 |

3,85×10-8 |

0,42 |

74,4 |

5-80 |

|

ГИИ-Д-2 |

1´1 |

4´5 |

1,3×10-7 |

||||

|

ГИИ-Д-3 |

1,5´1,5 |

4´5 |

3,85×10-7 |

||||

|

ГИИ-Д-4 |

2´2 |

4´5 |

6,5×10-7 |

||||

|

ГИИ-Д-5 |

3´3 |

5х6 |

1,3×10-6 |

||||

|

ГИИ-Д-6 |

4´4 |

5х7 |

3,85×10-6 |

||||

|

ГИИ-Д-7 |

6´6 |

8х9 |

6,5×10-6 |

||||

|

Цезий-137 |

ГИД-Д-1(ГИД-Ц-1) |

3´3 |

6´10 |

3,1×10-8 |

0,661 |

33 года |

10-120 |

|

ГИД-Д-2(ГИД-Ц-2) |

5´5 |

8´12 |

1,3×10-7 |

||||

|

ГИЦ-Д-3(ГИД-Ц-3) |

6´6 |

10´13 |

3,1×10-7 |

||||

|

ГИЦ-Д-4(ГИД-Ц-4) |

10´11 |

14´19 |

1,3×10-6 |

||||

|

ГИЦ-Д-5(ГИД-Ц) |

18´18 |

22´26 |

6,5×10-6 |

||||

|

ГИЦ-Д-6(ГИД-Ц-6) |

23´23 |

27´31 |

1,3×10-5 |

||||

|

Кобальт-60 |

ГИД-К-1 |

1´1 |

4´5 |

1,2×10-4 |

1,33 |

5,3 года |

30-200 |

|

ГИД-К-2 |

1´1 |

4´5 |

2,5×10-4 |

||||

|

ГИД-К-3 |

2´2 |

4´5 |

5×10-4 |

||||

|

ГИД-К-4 |

2´2 |

4´5 |

1,2×10-3 |

||||

|

ГИД-К-5 |

4´4 |

4´5 |

2,5×10-3 |

||||

|

ГИД-К-6 |

4´4 |

6´7 |

1,2×10-2 |

||||

|

ГИД-К-7 |

6´6 |

11´13 |

3,5×10-1 |

||||

|

ГИД-К-8 |

7´7 |

11´13 |

1,2×10-1 |

||||

|

ГИД-К-9 |

10´12 |

14´19 |

2,5×10-1 |

||||

|

ГИД-К-10 |

15´15 |

19´22 |

5×10-1 |

||||

Примечание. При заказе источников в В/О "Изотоп" необходимо указывать тип источника по техническим условиям.

|

Гамма-дефектоскоп |

Толщина просвечивания (по стали) , мм |

Масса радиационной головки, кг |

Привод |

Максимальное удаление источника от радиационной головки, м |

|

Гаммарид-192/40т переносной |

1-60 |

13 |

Ручной |

0,25 |

|

Гаммарид-192/40 переносной шланговый |

1-40 |

6 |

|

5 |

|

Гаммарид-192/120 переносной шланговый |

1-80 |

16 |

|

12 |

|

Гаммарид-192/120Э передвижной |

1-80 |

17 |

Электромеханический и ручной |

12 |

|

Гаммарид-192/120М переносной |

1-80 |

17 |

Ручной |

0,25 |

|

Гаммарид-60/40 передвижной шланговый |

1-200 |

145 |

Электромеханический и ручной |

12 |

|

Гаммарид-170/400 переносной |

1-40 |

8 |

Ручной |

0,08 |

|

Сгапель-5м |

6-60 |

8 |

" |

|

|

Магистраль 1 |

Входит в состав внутритрубного самоходного устройства "Парус" автоматизированного комплекса типа АКП |

|||

Подготовка к проведению контроля

4.8. Сварные соединения, которые подлежат выборочному контролю, определяет мастер-радиограф совместно с техническим руководителем выполняемых работ. Для контроля следует выбирать сварные соединения, выполненные разными сварщиками в наименее благоприятных условиях и имеющие наихудший внешний вид.

4.9. Радиографический контроль осуществляют после того, как устранены недопустимые наружные дефекты, выявленные при внешнем осмотре сварных соединений.

Если неровности шва, брызги металла и другие внешние дефекты могут затруднить выявление внутренних дефектов в сварном соединении или повредить радиографическую пленку, то поверхность этого соединения должна быть обработана. В остальных случаях специальная подготовка поверхности сварного соединения не требуется.

4.10. Сварные соединения, подлежащие контролю, размечают мелом на отдельные участки, длина которых зависит от формата применяемой радиографической пленки (кассет), и затем маркируют несмывающейся краской, обеспечивающей сохранность маркировки до сдачи объекта.

При использовании вспомогательных мерительных поясов со свинцовыми цифрами, обеспечивающими перенос изображения длины сварного соединения на снимки, а также при панорамном просвечивании кольцевых стыков на рулонную пленку с получением изображения контролируемого сварного соединения на одном снимке, достаточно одной отметки, которая соответствует началу мерительного пояса или рулонной пленки.

4.11. На каждом участке сварного соединения закрепляют эталоны чувствительности по ГОСТ 7512-82, а также свинцовые цифры, обозначающие номер стыка и номер пленки, дату сварки, дату контроля, клеймо сварщика и т.п., изображение которых в процессе просвечивания переносится на снимок (система маркировки устанавливается технической документацией на контроль или приемку сварных соединений).

Изображение на снимке маркировочных знаков и канавочных эталонов чувствительности не должно быть наложено на изображение сварного шва. При использовании флуоресцирующих экранов на них можно надписывать тушью номера кассет, которые при просвечивании проецируются на снимки.

4.12. При просвечивании сварного соединения (когда получают несколько снимков) общая маркировка достаточна на одном из этих снимков, а на остальных необходим только номер стыка и номер пленки или номер участка соединения. При использовании вспомогательных мерительных поясов номера пленок не ставят.

4.13. При просвечивании соединений со сварными швами без усиления (или со снятым усилением) на их границах необходимо устанавливать свинцовые стрелки или другие ограничители, помогающие определить место нахождения шва на радиографическом снимке.

4.14. В тех случаях, когда нормативно-технической документацией предусмотрено определение глубины дефектов, то глубину можно измерять визуально (или с помощью фотометров и денситометров) путем сравнения потемнений изображений дефектов с канавками эталона чувствительности или с канавками (глухими отверстиями) имитаторов, имеющих толщину, равную высоте усиления сварного шва, и изготовленных из металла, аналогичного по составу металлу свариваемых изделий. Форма имитаторов может быть произвольной, а глубина канавок и их градации по глубине определяются из критериев оценки дефектов сварного шва по глубине.

4.15. Проволочные эталоны чувствительности следует устанавливать непосредственно на сварной шов так, чтобы проволоки располагались поперек шва. Канавочные эталоны и имитаторы необходимо помещать рядом со швом, направляя их вдоль шва.

Пластинчатые эталоны должны быть размещены рядом со швом и направлены вдоль шва либо непосредственно на шве и направлены поперек шва.

При просвечивании кольцевых швов изделия цилиндрической формы малого диаметра "на эллипс" допускается устанавливать канавочные и пластинчатые эталоны чувствительности и маркировочные знаки рядом со швом вдоль оси трубы, а не вдоль сварного шва.

4.16. При просвечивании сварных швов трубных изделий с расшифровкой только прилегающих к пленке (к кассетам) участков сварного соединения эталоны чувствительности помещают между контролируемым изделием и кассетами с пленкой.

При просвечивании "на эллипс" эталоны чувствительности располагают между контролируемым изделием и источником излучения.

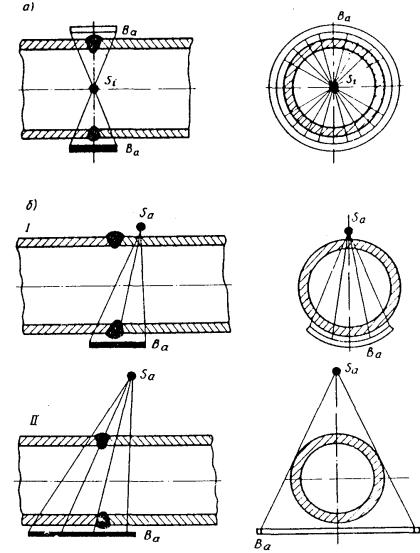

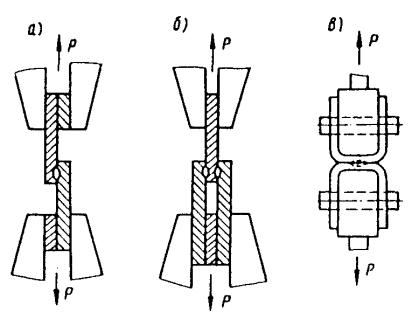

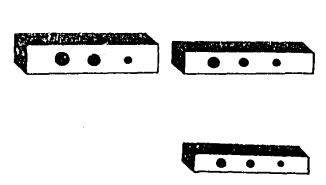

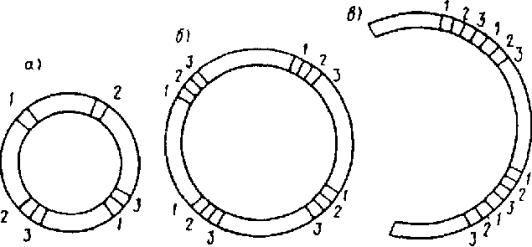

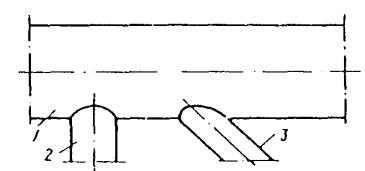

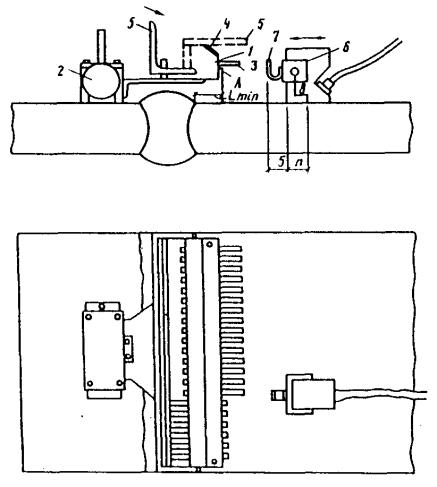

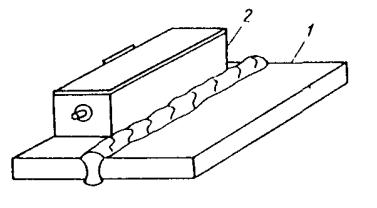

Рис. 1. Схемы зарядки кассет

а - без экранов; б - с усиливающими металлическими и флуоресцирующими экранами; в - с усиливающими металлическими экранами; г - с усиливающими флуоресцирующими экранами; 1 - радиографическая пленка; 2 - усиливающий металлический экран; 3 - усиливающий флуоресцирующий экран

4.17. Эталоны чувствительности устанавливают таким образом, чтобы их изображение было расположено на более светлой части снимков на расстоянии 25-50 мм от их краев.

При панорамном просвечивании кольцевых швов за одну установку источника излучения изображение эталонов чувствительности может располагаться в любой части по его длине.

4.18. Все работы с радиографической пленкой, если она не имеет светозащитной упаковки или не заряжена в светонепроницаемые кассеты, необходимо проводить в фотокомнате с затемнением и вентиляцией.

4.19. Для предохранения радиографической пленки от засвечивания ее укладывают в кассету, изготовленную из светонепроницаемого материала (черная бумага, дермантин, резина или алюминий).

Наиболее простой является кассета из черной светонепроницаемой бумаги, состоящая из двух конвертов, помещаемых один в другой открытыми концами внутрь. Для продления срока службы эти конверты помещают в дермантиновые кассеты, к которым можно пришить карманы для эталонов чувствительности.

4.20. Радиографическая пленка, флуоресцирующие и металлические усиливающие экраны помещают в кассеты в различных комбинациях в зависимости от требований, предъявляемых к качеству снимков. Схемы зарядки кассет приведены на рис. 1.

4.21. Заряжать и разряжать кассеты следует осторожно, чтобы не повредить эмульсионные слои пленок и усиливающих экранов. Пленки с поврежденным слоем и загрязненной поверхностью использовать не разрешается.

Заряжать и разряжать кассеты следует на сухом столе (где не проводят фотоработы), причем пленки необходимо укладывать на чистую бумагу.

4.22. Флуоресцирующие экраны, имеющие на поверхности люминофора следы грязи, пятна, трещины и царапины, применять нельзя; их дальнейшее использование возможно только в том случае, если будут удалены следы грязи или пятна, которые осторожно смывают теплой мыльной водой.

4.23. Металлические усиливающие экраны перед установкой в кассету необходимо разгладить, если на их поверхности имеются складки и неровности.

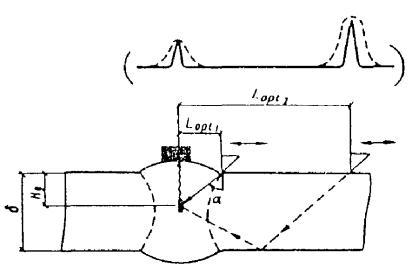

Технология радиографического контроля металлических конструкций с использованием рентгеновских аппаратов и источников радиоактивного излучения